Sumário

- Resumo Executivo: Dinâmicas do Mercado e Principais Conclusões para 2025–2029

- Visão Geral da Indústria: A Evolução e os Fundamentos da Engenharia de Sistemas de Resfriamento a Gás

- Últimos Avanços Tecnológicos Modelando o Setor

- Fabricantes Líderes e Parcerias Estratégicas (citando fontes como secowarwick.com, ipsenusa.com e linde.com)

- Tamanho do Mercado, Trajetórias de Crescimento e Previsões para 5 Anos

- Análise de Aplicações: Automotiva, Aeroespacial, Ferramentaria e Além

- Sustentabilidade, Eficiência Energética e Desenvolvimentos Regulatórios

- Emergência de Controles Inteligentes, Automação e Tendências de Monitoramento Digital

- Cenário Competitivo e Pipeline de Inovação: Quem Está Conduzindo a Mudança?

- Perspectivas Futuras: Oportunidades, Riscos e Recomendações Estratégicas para os Stakeholders

- Fontes e Referências

Resumo Executivo: Dinâmicas do Mercado e Principais Conclusões para 2025–2029

O setor de engenharia de sistemas de resfriamento a gás global está experimentando um crescimento robusto à medida que as indústrias buscam maior controle, eficiência e sustentabilidade nas tecnologias de processamento térmico. Em 2025, a demanda por soluções avançadas de resfriamento a gás é impulsionada pelos setores automotivo, aeroespacial e de fabricação de ferramentas, que exigem propriedades metalúrgicas precisas e mínima distorção em componentes tratados termicamente. A transição dos sistemas tradicionais de resfriamento a óleo para sistemas baseados em gás—particularmente aqueles que utilizam nitrogênio e hélio—reflete tanto preocupações ambientais quanto a necessidade de um controle de processo aprimorado.

Os principais fatores de impulso do mercado em 2025 incluem a intensificação das regulamentações ambientais, a busca por operações neutras em carbono e os avanços contínuos nas tecnologias de forno e circulação de gás. Por exemplo, grandes fabricantes como ALD Vacuum Technologies e Bodycote ampliaram seus portfólios com fornos a vácuo de última geração equipados para resfriamento a gás sob alta pressão, sustentando tanto a eficiência energética quanto a qualidade do produto. Essas tecnologias abordam diretamente os desafios do setor, como distorção de peças, oxidação de superfícies e geração de resíduos perigosos, posicionando o resfriamento a gás como uma alternativa preferida em aplicações de alta especificação.

O mercado também está testemunhando um aumento na demanda por sistemas de resfriamento a gás personalizados e turnkey que integram softwares de controle avançados, monitoramento de processos em tempo real e recursos de manutenção preditiva. Empresas como SECO/WARWICK estão liderando essa tendência, oferecendo plataformas modulares que podem ser adaptadas às necessidades em evolução dos fabricantes, incluindo aqueles em transição para ambientes de produção compatíveis com a Indústria 4.0. Paralelamente, fornecedores como Air Liquide estão investindo em soluções eficientes de fornecimento e reciclagem de gás, reduzindo custos operacionais enquanto se alinham com os objetivos de sustentabilidade.

Regionalmente, o mercado da Ásia-Pacífico continua a se expandir rapidamente devido à industrialização em curso e uma mudança para fabricação de maior valor. Enquanto isso, América do Norte e Europa permanecem centros de inovação, impulsionados por indústrias automotivas e aeroespaciais fortes e um foco em descarbonização. OEMs líderes estão cada vez mais especificando o resfriamento a gás em suas cadeias de suprimentos, acelerando a adoção e estimulando investimentos adicionais em P&D pelos fabricantes de sistemas.

- Os sistemas de resfriamento a gás terão uma taxa de crescimento anual composta (CAGR) na faixa dos dígitos únicos médios a altos até 2029, apoiados por fatores regulatórios, técnicos e econômicos.

- Sistemas de próxima geração enfatizarão a integração digital, a eficiência energética e a flexibilidade de configuração para atender a diversas necessidades industriais.

- Colaborações estratégicas entre fabricantes de fornos, fornecedores de gás e especialistas em automação devem impulsionar a inovação e garantir vantagens competitivas.

Em conclusão, a perspectiva para 2025–2029 para a engenharia de sistemas de resfriamento a gás é definida pelo progresso tecnológico, imperativos de sustentabilidade e requisitos em expansão dos usuários finais, posicionando o setor para um crescimento e transformação contínuos.

Visão Geral da Indústria: A Evolução e os Fundamentos da Engenharia de Sistemas de Resfriamento a Gás

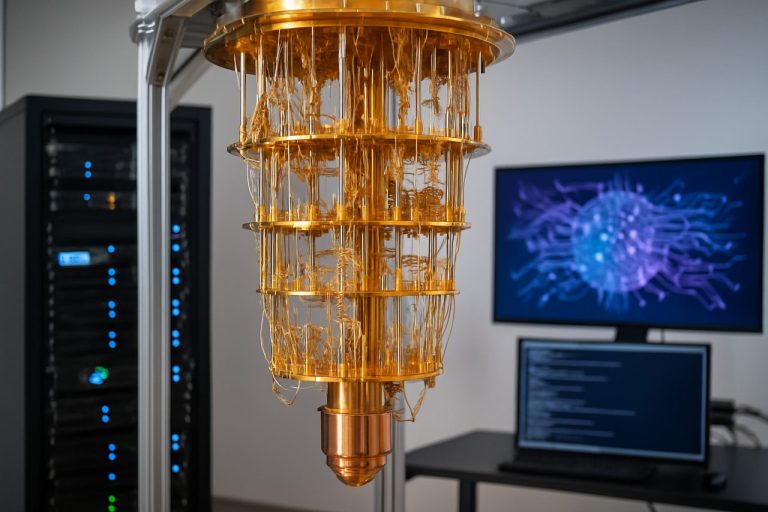

A engenharia de sistemas de resfriamento a gás passou por uma transformação significativa, refletindo tanto os avanços tecnológicos quanto a demanda industrial intensificada por processamento térmico preciso e eficiente em energia. O resfriamento a gás, que utiliza gases inertes ou ativos de alta pressão—como nitrogênio, hidrogênio ou hélio—para resfriar rapidamente metais tratados termicamente, tornou-se central para a metalurgia moderna, aeroespacial e fabricação automotiva. Historicamente, o resfriamento a óleo dominou o campo, mas a mudança para sistemas baseados em gás na última década foi impulsionada por regulamentações ambientais mais rígidas, imperativos de segurança e a busca por um controle de processo aprimorado e qualidade do componente.

A partir de 2025, os principais players da indústria estão aproveitando tecnologias avançadas de circulação de gás, controle de pressão e trocadores de calor para otimizar a uniformidade do resfriamento e minimizar a distorção em componentes críticos. Por exemplo, ALD Vacuum Technologies e Bodycote desenvolveram sistemas capazes de resfriamento a gás sob alta pressão (HPGQ) de até 20 bar, proporcionando taxas de resfriamento superiores para ligas complexas enquanto mantém a integridade da superfície. Esses sistemas estão se integrando cada vez mais com plataformas de automação e monitoramento digital, permitindo ajustes em tempo real da vazão de gás, pressão e temperatura para melhorar a repetibilidade e rastreabilidade.

Dados da indústria de instalações atuais destacam uma tendência pronunciada em direção a câmaras de resfriamento maiores e mais flexíveis, projetadas para tamanhos de lote variáveis e geometria de peças. Empresas como Ipsen introduziram designs de forno modulares que permitem escalabilidade e compatibilidade retroativa com linhas de processamento existentes. Além disso, o consumo de energia continua a ser um foco principal de engenharia: utilizando recuperação de calor e designs otimizados de ventiladores, os fabricantes estão reduzindo custos operacionais e a pegada ambiental.

Em termos de seleção de gás, o hidrogênio está ganhando espaço devido à sua superior condutividade térmica, apesar dos desafios de segurança e infraestrutura. Tenova relatou implementações bem-sucedidas de resfriamento a hidrogênio no processamento de ligas de grau aeroespacial, sinalizando uma possível mudança na mídia de resfriamento preferida nos próximos anos. Enquanto isso, o nitrogênio continua a ser prevalente para aplicações de uso geral, e o hélio é reservado para ligas especiais nas quais um resfriamento ultra-rápido é crítico.

Olhando para o futuro, as perspectivas para a engenharia de sistemas de resfriamento a gás são moldadas pela convergência de conceitos da Indústria 4.0 e mandatos de sustentabilidade. Os próximos três a cinco anos provavelmente verão uma adoção contínua de análises preditivas, diagnósticos remotos e controles de processo em loop fechado. Espera-se que OEMs principais e provedores de serviços de tratamento térmico invistam ainda mais em sistemas mais verdes e adaptáveis—alinhando-se tanto aos requisitos de qualidade do cliente quanto aos padrões regulatórios mais rigorosos. À medida que o setor evolui, a pesquisa colaborativa entre fabricantes de equipamentos e usuários finais será vital para atender aos desafios de especificações de material cada vez mais sofisticadas e metas de eficiência operacional.

Últimos Avanços Tecnológicos Modelando o Setor

A engenharia de sistemas de resfriamento a gás está experimentando avanços significativos em 2025, impulsionados pela imperativa de eficiência energética, controle de processos e sustentabilidade dentro do setor de tratamento térmico. Um avanço primário é a integração de tecnologias avançadas de sensores e monitoramento de processos em tempo real, permitindo um controle sem precedentes sobre o fluxo de gás de resfriamento, temperatura e pressão. Empresas como ALINEA introduziram sistemas de controle inteligentes que utilizam algoritmos de aprendizado de máquina para otimizar o uso de gás e as taxas de resfriamento, reduzindo o consumo de energia e melhorando a consistência das peças.

Outro desenvolvimento importante é a ampla adoção de gases de resfriamento de alto desempenho, como misturas de hélio e nitrogênio, que oferecem características de transferência de calor aprimoradas em comparação com sistemas tradicionais de nitrogênio puro ou à base de óleo. Linde comercializou soluções modulares de fornecimento de gás que permitem a troca sem interrupções entre tipos de gás e ajustam o desempenho de resfriamento para requisitos específicos de ligas, apoiando as indústrias automotiva e aeroespacial na obtenção de padrões metalúrgicos rigorosos.

Os fabricantes de fornos a vácuo também estão inovando. A SECO/WARWICK lançou recentemente novos sistemas de resfriamento a gás a vácuo com aquecimento por convecção direta e fluxo de gás multidirecional, reduzindo significativamente os tempos de ciclo enquanto mantém um resfriamento uniforme. Esses sistemas estão cada vez mais equipados com conectividade da Indústria 4.0, permitindo manutenção preditiva e diagnósticos remotos, que minimizam o tempo de inatividade e melhoram a confiabilidade operacional.

O setor está testemunhando a integração da manufatura aditiva (AM) com o resfriamento a gás, particularmente para componentes complexos que exigem perfis térmicos personalizados. A Bodycote, um dos principais fornecedores de serviços de tratamento térmico, está expandindo sua capacidade de resfriamento a gás de precisão adaptada para peças de AM, assegurando propriedades microestruturais direcionadas e controle de distorção.

Olhando para frente, as perspectivas para a engenharia de sistemas de resfriamento a gás são definidas por maior automação e digitalização. Com investimentos em andamento em fábricas inteligentes, análise embutida e ciclos de reciclagem de gás ecológicos, o setor está preparado para melhorias contínuas em eficiência e impacto ambiental. À medida que as pressões regulatórias sobre emissões e segurança no local de trabalho se intensificam em todo o mundo, espera-se que os fabricantes acelerem a adoção de sistemas em loop fechado e misturas de gás com baixo potencial de aquecimento global, posicionando a indústria para uma era transformadora até 2025 e além.

Fabricantes Líderes e Parcerias Estratégicas (citando fontes como secowarwick.com, ipsenusa.com e linde.com)

O cenário global de engenharia de sistemas de resfriamento a gás em 2025 é moldado pelas atividades e colaborações de vários fabricantes líderes, cujas inovações e alianças estratégicas estão influenciando diretamente a adoção de tecnologia e os padrões da indústria. Players chave como SECO/WARWICK, Ipsen e Linde estão na vanguarda, cada um aproveitando sua experiência para abordar as demandas em evolução nos setores automotivo, aeroespacial e de fabricação de ferramentas.

SECO/WARWICK continuou a expandir sua presença no mercado em 2025, com uma forte ênfase em sistemas de resfriamento a gás modulares adaptados para processos de tratamento térmico flexíveis e eficientes. O foco estratégico da empresa inclui aprimorar seus fornos de resfriamento a gás de alta pressão (HPGQ) proprietários, integrando sistemas de controle inteligentes para otimização de energia e repetibilidade do processo. Recentes anúncios de parcerias ressaltam a abordagem da SECO/WARWICK à inovação colaborativa, como projetos de desenvolvimento conjunto com OEMs automotivos e instituições de pesquisa para atender às crescentes exigências de qualidade das peças e throughput (SECO/WARWICK).

Ipsen continua a ser um jogador crucial em 2025, particularmente na tecnologia de fornos a vácuo avançada combinada com resfriamento a gás de alta pressão. Os investimentos contínuos da Ipsen em digitalização—por meio de sua plataforma de manutenção preditiva PdMetrics® e sistemas prontos para automação—demonstram seu compromisso com a integração da Indústria 4.0. Alianças estratégicas com fabricantes globais, incluindo acordos de fornecimento em múltiplos locais e transferências de tecnologia na Ásia e na Europa, ampliaram o alcance da Ipsen e fortaleceram sua rede de serviços. Além disso, o foco da Ipsen em soluções ambientalmente sustentáveis, como o resfriamento a base de nitrogênio, alinha-se com a rigorosa legislação de emissões e as metas de sustentabilidade dos clientes (Ipsen).

Linde, líder mundial em gases industriais, continua a influenciar a engenharia de sistemas de resfriamento a gás por meio do fornecimento de gases de processo de alta pureza e suas colaborações na otimização de processos. Em 2025, a Linde está avançando em seus trabalhos com os principais fabricantes de fornos para desenvolver tecnologias de mistura e entrega de gás de próxima geração que melhorem a uniformidade e a eficiência nos ciclos de resfriamento. As parcerias estratégicas da Linde frequentemente envolvem iniciativas conjuntas de P&D destinadas a reduzir os tempos de ciclo e melhorar os resultados metalúrgicos, particularmente para aplicações exigentes em manufatura aeroespacial e automotiva (Linde).

Olhando para frente, espera-se que os próximos anos vejam uma maior consolidação entre fornecedores de equipamentos, uma integração mais profunda de tecnologias digitais e alianças intersetoriais ampliadas. Essas tendências provavelmente acelerarão a adoção de soluções de resfriamento a gás flexíveis, sustentáveis e altamente automatizadas, solidificando os papéis de liderança da SECO/WARWICK, Ipsen e Linde dentro do setor.

Tamanho do Mercado, Trajetórias de Crescimento e Previsões para 5 Anos

O mercado global de engenharia de sistemas de resfriamento a gás está preparado para um crescimento sustentado até 2025 e ao longo da segunda metade da década, impulsionado pelo aumento da demanda por soluções avançadas de tratamento térmico nos setores automotivo, aeroespacial e de manufatura de alto desempenho. O resfriamento a gás, um processo em que gases inertes (comumente nitrogênio, argônio ou hélio) são usados para resfriar rapidamente metais, é favorecido por sua capacidade de alcançar propriedades metalúrgicas precisas e minimizar distorções em comparação com o resfriamento a óleo tradicional. À medida que os processos de fabricação se tornam mais sofisticados e as regulamentações ambientais se tornam mais rigorosas, a adoção de sistemas de resfriamento a gás está projetada para acelerar.

Em 2025, fabricantes líderes como ALDO UNION, Bodycote e Ipsen estão relatando um aumento na implantação de fornos de resfriamento a gás—tanto como sistemas independentes quanto como módulos integrados dentro de linhas automatizadas de tratamento térmico. Por exemplo, Ipsen nota um aumento significativo nos pedidos de fornos a vácuo equipados com capacidades de resfriamento a gás sob alta pressão (HPGQ), particularmente entre fornecedores automotivos Tier 1 que buscam atender a rigorosos requisitos de qualidade de peças e throughput.

A expansão do mercado é ainda apoiada por investimentos contínuos em P&D e pela adoção de controles digitais para otimizar o uso do gás, a eficiência energética e a repetibilidade do processo. A Bodycote destaca a tendência em direção a tamanhos de lote maiores e configurações de sistemas híbridos, que permitem o processamento de materiais diversos com mínima contaminação cruzada e maximização da utilização do forno.

De uma perspectiva regional, espera-se que a Ásia-Pacífico represente o segmento de mais rápido crescimento, impulsionado pelos centros de produção automotiva na China, Índia e Sudeste Asiático, enquanto a Europa e a América do Norte continuam a modernizar a infraestrutura de tratamento térmico legada. Tenova anunciou recentemente novas instalações de sistemas de resfriamento a gás em larga escala tanto na Alemanha quanto nos Estados Unidos, demonstrando o impulso regional na atualização de sistemas.

- Até 2025, a base instalada global de sistemas industriais de resfriamento a gás deve aumentar de 7 a 9% ano a ano, com receitas de novos equipamentos, retrofits e contratos de serviços superando os níveis pré-pandêmicos.

- Nos próximos cinco anos, a digitalização (por exemplo, controles habilitados para IoT, manutenção preditiva) deve se tornar padrão nas entregas de novos sistemas, melhorando a disponibilidade e a produtividade para os usuários finais (Ipsen).

- Considerações ambientais—especialmente a redução de óleos de resfriamento e emissões de COV—acelerarão ainda mais a transição para o resfriamento a gás em indústrias regulamentadas.

Olhando para frente, a perspectiva de mercado para a engenharia de sistemas de resfriamento a gás permanece robusta, com inovação centrada em economia de energia, automação de processos e a capacidade de lidar com geometrias de componentes cada vez mais complexas. Colaborações estratégicas entre fabricantes de fornos, fornecedores de gás industrial e usuários finais provavelmente moldarão o cenário competitivo até 2030.

Análise de Aplicações: Automotiva, Aeroespacial, Ferramentaria e Além

A engenharia de sistemas de resfriamento a gás continua a desempenhar um papel crucial em melhorar o desempenho e a eficiência dos componentes em setores chave, como automotivo, aeroespacial e de ferramentaria, com aplicações se expandindo rapidamente para novos setores em 2025. A adoção de tecnologias avançadas de resfriamento a gás é impulsionada pela necessidade de processamento térmico preciso, melhoria da qualidade do produto e conformidade com rigorosos padrões ambientais e de segurança.

No setor automotivo, a transição para veículos elétricos e componentes leves gerou demanda por peças de alta resistência, sem distorção. O resfriamento a gás, particularmente usando nitrogênio e hélio, é cada vez mais preferido em relação ao resfriamento a óleo tradicional por sua capacidade de minimizar a distorção e contaminação das peças. Fabricantes de fornos líderes, como ALDO UNION S.p.A. e Bodycote, destacam a implantação de fornos a vácuo com resfriamento a gás de alta pressão para tratar engrenagens, eixos e componentes críticos de transmissão. Essa tecnologia apoia a produção de peças de precisão para sistemas de transmissão e drivetraus elétricos, uma tendência que deve se intensificar com as iniciativas contínuas de eletrificação até 2027.

Fabricantes aeroespaciais também dependem de sistemas de resfriamento a gás para atender às especificações rígidas para lâminas de turbina, trens de pouso e partes estruturais. A exigência do setor por resistência à fadiga superior e estabilidade dimensional levou ao uso disseminado de resfriamento a gás sob alta pressão. Empresas como SECO/WARWICK e Ipsen oferecem fornos a vácuo de alta pressão adaptados para ligas aeroespaciais, com inovações contínuas em sistemas multichameras e híbridos para aumentar o throughput e a flexibilidade. A perspectiva para 2025-2028 indica uma adoção acelerada, especialmente à medida que novos projetos de aeronaves exigem tolerâncias mais rigorosas e materiais leves de alto desempenho.

Na indústria de ferramentaria, onde precisão e resistência ao desgaste são fundamentais, o resfriamento a gás permite a têmpera de matrizes, moldes e ferramentas de corte complexas, com risco mínimo de trincas ou mudanças dimensionais. Park Thermal International e EcoFurnace fornecem sistemas otimizados para ciclos de resfriamento rápidos e resfriamento uniforme, apoiando os fabricantes a atender às demandas de entrega just-in-time.

Além dessas indústrias estabelecidas, os sistemas de resfriamento a gás estão sendo agora integrados a setores como a manufatura aditiva, produção de dispositivos médicos e eletrônica de precisão. À medida que a miniaturização de componentes e os requisitos de desempenho se intensificam, integradores de sistemas estão oferecendo soluções modulares, prontas para automação, que permitem processos de tratamento térmico escaláveis e repetíveis.

Olhando para frente, a convergência das tecnologias da Indústria 4.0—incluindo monitoramento de processos em tempo real e análise de dados—valorizará ainda mais o controle de processos e a eficiência energética nos sistemas de resfriamento a gás. Até 2028, a adoção mais ampla é esperada tanto em aplicações tradicionais quanto emergentes, sustentada pela inovação contínua de líderes da indústria e pelas necessidades em evolução da fabricação de alta precisão.

Sustentabilidade, Eficiência Energética e Desenvolvimentos Regulatórios

A engenharia de sistemas de resfriamento a gás está passando por uma transformação significativa em 2025, impulsionada pelas crescentes demandas de sustentabilidade, imperativos de eficiência energética e estruturas regulatórias em evolução. O setor de tratamento térmico de metais, historicamente dependente de processos intensivos em energia e meios de resfriamento perigosos, está mudando para soluções de resfriamento a gás projetadas—principalmente utilizando gases como nitrogênio, hélio e argônio—para alcançar tanto objetivos técnicos quanto ambientais.

Um motor primário de sustentabilidade é a redução de emissões de gases de efeito estufa e resíduos perigosos. Sistemas de resfriamento a gás eliminam a necessidade de óleos e polímeros de resfriamento, reduzindo riscos de incêndio e subprodutos tóxicos, e facilitando operações mais limpas. Recentes designs de sistema por empresas como ALD Vacuum Technologies e Bodycote enfatizam a recirculação de gás em loop fechado, recuperação de calor e integração com fontes de energia renováveis. Esses sistemas estão cada vez mais equipados com análises em tempo real e controles avançados para otimizar o fluxo de gás, minimizar o consumo e reduzir a pegada de carbono geral.

A eficiência energética é outro ponto focal. O resfriamento a gás geralmente exige um maior input de energia inicial para alcançar taxas de resfriamento suficientes, especialmente em aplicações de alta pressão, mas sistemas modernos compensam isso por meio de compressores de alta eficiência, trocadores de calor regenerativos e acionamentos de velocidade variável. Por exemplo, Ipsen introduziu fornos de resfriamento a gás com gerenciamento de refrigeração adaptativo e manejo de energia, levando a economias de energia relatadas de até 20% em comparação com sistemas legados. Da mesma forma, Tenova desenvolveu linhas de resfriamento a gás modulares e energeticamente eficientes visando reduzir o consumo de energia por tonelada tratada.

Desenvolvimentos regulatórios também estão moldando as prioridades de engenharia. A Diretiva de Emissões Industriais da União Europeia e a Lei do Ar Limpo da Agência de Proteção Ambiental dos EUA estão cada vez mais atingindo as emissões de fornos industriais, incluindo aqueles usados em processos de tratamento térmico e resfriamento. A conformidade agora requer não apenas controles de emissão, mas também um relato e rastreabilidade robustos. Empresas como SECO/WARWICK responderam integrando monitoramento de emissões e ferramentas de conformidade digital em seus sistemas de resfriamento a gás, antecipando padrões mais rigorosos esperados na UE e na América do Norte até 2027.

Olhando para frente, espera-se novos avanços na eficiência de reciclagem de gás, monitoramento de emissões em tempo real e otimização de processos impulsionada por IA. Colaborações da indústria, como aquelas entre fabricantes de fornos e fornecedores de gás como Air Liquide e Linde, estão acelerando o desenvolvimento de misturas de gás sustentáveis e soluções circulares para gases de resfriamento. À medida que as regulamentações se tornam mais rigorosas e os usuários finais exigem cadeias de suprimento mais verdes, os próximos anos provavelmente verão uma adoção acelerada de sistemas de resfriamento a gás avançados, energeticamente eficientes e em conformidade nas operações globais de tratamento térmico.

Emergência de Controles Inteligentes, Automação e Tendências de Monitoramento Digital

O cenário da engenharia de sistemas de resfriamento a gás está passando por uma rápida transformação, impulsionada pela integração de controles inteligentes, automação avançada e ferramentas de monitoramento digital. À medida que indústrias como automotiva, aeroespacial e manufatura de precisão demandam maior confiabilidade e controle de processo mais rigoroso, soluções de resfriamento a gás em 2025 são cada vez mais caracterizadas por tecnologias conectadas e inteligentes.

Uma tendência proeminente é a adoção de plataformas IIoT (Internet das Coisas Industrial) que permitem o monitoramento em tempo real e diagnósticos remotos dos processos de resfriamento. Os principais fabricantes de sistemas estão incorporando redes de sensores e dispositivos de computação de borda diretamente em seus equipamentos, facilitando a coleta de dados detalhados do processo—variando desde taxas de fluxo de gás de resfriamento e pressão até temperaturas da câmara e perfis de resfriamento da superfície das peças. Empresas como SECO/WARWICK introduziram sistemas de resfriamento a gás com painéis de controle digitais, integração avançada de PLC e análises baseadas em nuvem para manutenção preditiva e otimização de processos.

A automação também está avançando, com manuseio de material robótico e carregamento/descarregamento automatizado agora padrão em novas instalações. Por exemplo, a Bodycote implantou linhas de resfriamento a gás totalmente automatizadas em várias instalações, alcançando maior throughput, redução da intervenção do operador e melhor repetibilidade do processo. Esses sistemas são complementados por plataformas SCADA (Controle de Supervisão e Aquisição de Dados) que centralizam o controle e o monitoramento, permitindo que os operadores gerenciem múltiplos fornos e módulos de resfriamento a partir de uma interface unificada.

Gêmeos digitais—réplicas virtuais de sistemas de resfriamento físicos—estão emergindo como uma ferramenta poderosa para simulação de processos, otimização e solução de problemas. Soluções oferecidas pela Aldo Union e outros fabricantes internacionais de fornos aproveitam fluxos de dados em tempo real e modelagem avançada, permitindo que os usuários prevejam o desempenho do sistema e façam ajustes baseados em dados sem interromper a produção.

- Aprimoramento da garantia de qualidade: Sensores integrados e análises garantem consistência peça a peça e permitem a rápida identificação de desvios no processo.

- Eficiência energética e de recursos: Controles inteligentes otimizam o consumo de gás e os tempos de ciclo, alinhando-se às metas de sustentabilidade.

- Serviço remoto e suporte: Por meio de plataformas digitais seguras, engenheiros podem diagnosticar e resolver problemas sem visitas no local—a vantagem crítica em operações globais.

Olhando para os próximos anos, espera-se que o setor abrace ainda mais o controle de processo impulsionado por IA e uma integração ainda mais profunda com os sistemas de manufatura empresarial. À medida que as demandas regulatórias e dos clientes por rastreabilidade e fabricação sem defeitos se intensificam, o papel dos sistemas de resfriamento a gás inteligentes, automatizados e monitorados digitalmente se tornará cada vez mais central para as operações de tratamento térmico em todo o mundo.

Cenário Competitivo e Pipeline de Inovação: Quem Está Conduzindo a Mudança?

O cenário competitivo na engenharia de sistemas de resfriamento a gás está passando por uma transformação significativa em 2025, impulsionado pela evolução dos requisitos industriais, imperativos de sustentabilidade e avanços tecnológicos rápidos. Principais players estão investindo ativamente em P&D para otimizar a eficiência dos sistemas, reduzir o impacto ambiental e aprimorar a automação. O mercado é caracterizado pela interação de fabricantes de fornos estabelecidos, desenvolvedores especializados em tecnologia de resfriamento e fornecedores de gás industrial, cada um contribuindo com inovações únicas.

Liderando a charge estão empresas como ALD Vacuum Technologies e Bodycote, que introduziram tecnologias avançadas de fornos a vácuo e soluções modulares de resfriamento a gás adaptadas para os setores aeroespacial, automotivo e engenharia de precisão. ALD Vacuum Technologies recentemente lançou sua última geração de sistemas de resfriamento a gás sob alta pressão, que aproveitam algoritmos de controle de processo precisos e módulos de recuperação de energia para aumentar as taxas de resfriamento enquanto minimizam o consumo de gás.

A automação e a integração digital são motores de inovação-chave. A Linde plc está pioneirando em análises de processos em linha e soluções de monitoramento remoto, permitindo ajustes em tempo real do fluxo de gás e pressão para melhorar a repetibilidade e a qualidade das peças. Enquanto isso, Air Liquide está expandindo seu portfólio de sistemas de fornecimento e gerenciamento de gás, focando em misturas de nitrogênio e hélio que oferecem uniformidade de resfriamento superior com menores pegadas de carbono.

Novos entrantes e especialistas de nicho também estão remodelando o campo. A SECO/WARWICK continua a inovar com sistemas de resfriamento híbrido que combinam técnicas de gás e convecção, oferecendo flexibilidade aprimorada para ligas e geometrias complexas. Colaborações entre OEMs de fornos e empresas de tecnologia digital, como aquelas iniciadas pela Tenova, estão acelerando a adoção de manutenção preditiva impulsionada por IA e ferramentas de otimização de processos.

Olhando para frente, os próximos anos verão uma ênfase crescente na sustentabilidade, com grandes fornecedores comprometendo-se com operações neutras em carbono e ciclos de gás recicláveis. A implantação de sistemas compatíveis com a Indústria 4.0 aprimorará ainda mais a competitividade, permitindo que os usuários alcancem tolerâncias de processo mais rígidas e menores custos operacionais. À medida que as pressões regulatórias aumentam e os usuários finais exigem maior eficiência, espera-se que o pipeline de inovação permaneça robusto, com uma competição dinâmica continuando a impulsionar o progresso na engenharia de sistemas de resfriamento a gás.

Perspectivas Futuras: Oportunidades, Riscos e Recomendações Estratégicas para os Stakeholders

A perspectiva futura para a engenharia de sistemas de resfriamento a gás em 2025 e nos anos subsequentes é moldada pelas crescentes demandas por materiais avançados, estruturas regulatórias em evolução e o impulso contínuo em direção à eficiência energética e automação. Oportunidades abundam em várias áreas chave, particularmente à medida que os setores automotivo, aeroespacial e de fabricação de ferramentas continuam a buscar soluções de tratamento térmico mais rápidas, limpas e controláveis. Espera-se que investimentos estratégicos se concentrem na integração de sistemas de controle digital e gases de resfriamento ambientalmente amigáveis, respondendo tanto aos objetivos de eficiência operacional quanto aos padrões de emissões mais rigorosos.

- Oportunidades: A transição do resfriamento baseado em óleo para o resfriamento a gás sob alta pressão (HPGQ) está acelerando, impulsionada pela necessidade de minimizar distorções e melhorar as propriedades mecânicas de componentes críticos. Empresas como Air Products and Chemicals, Inc. e Linde plc estão expandindo ativamente suas soluções de fornecimento de gás e controle de processos para atender à crescente demanda. Além disso, o aumento na adoção de tecnologias da Indústria 4.0—como análises de dados em tempo real, monitoramento remoto e manutenção preditiva—oferece novas perspectivas para integradores de sistemas e OEMs. A automação aprimorada do processo e o controle de qualidade devem resultar em economias significativas e confiabilidade do processo.

- Riscos: A indústria enfrenta riscos associados ao investimento de capital inicial, particularmente para pequenos e médios OEMs que podem ter dificuldade em justificar a transição do resfriamento a óleo tradicional. As preocupações de segurança relacionadas ao manuseio de gases sob alta pressão e a necessidade de treinamento avançado para os operadores também permanecem proeminentes. Além disso, a disponibilidade e as flutuações de custo dos gases industriais, particularmente hélio e nitrogênio de alta pureza, podem impactar os orçamentos operacionais. Mudanças regulatórias em torno das emissões de gases de efeito estufa ou segurança no local de trabalho podem exigir rápida adaptação dos sistemas de fornecimento de gás e gerenciamento de exaustão.

- Recomendações Estratégicas: Recomenda-se que os stakeholders invistam em sistemas de resfriamento a gás modulares e flexíveis capazes de manejar uma variedade de tamanhos de peças e ligas, como exemplificado pelas linhas de produtos recentes da Bodycote plc e Ipsen. A colaboração com fornecedores de gás industrial para soluções personalizadas de entrega e recuperação pode mitigar riscos de fornecimento e reduzir custos operacionais. A ênfase também deve ser colocada no desenvolvimento da força de trabalho, garantindo que os operadores sejam treinados tanto em segurança quanto em gerenciamento de processos digitais. Finalmente, a supervisão contínua das normas internacionais em evolução e das regulamentações locais será crítica para a conformidade de longo prazo e o acesso ao mercado global.

À medida que a sustentabilidade e a transformação digital continuam a moldar o cenário industrial, a engenharia de sistemas de resfriamento a gás está pronta para uma evolução significativa, oferecendo tanto desafios quanto recompensas substanciais para stakeholders proativos nos próximos anos.

Fontes e Referências

- Air Liquide

- ALD Vacuum Technologies

- Ipsen

- Tenova

- ALINEA

- Linde

- SECO/WARWICK

- Park Thermal International

- ALD Vacuum Technologies