Índice

- Resumo Executivo: Insights Chave para 2025 e Além

- Tecnologia de Membranas Eletrocerâmicas: Situação Atual e Avanços Recentes

- Técnicas de Fabricação Emergentes: Da Manufatura Aditiva à Nanoengenharia

- Tamanho do Mercado e Previsões de Crescimento Até 2029

- Principais Atores e Novos Entrantes: Perfis e Movimentos Estratégicos

- Aplicações em Energia, Tratamento de Água e Setores Industriais

- Cadeia de Suprimentos e Materiais-Prima: Desdobramentos Críticos e Riscos

- Sustentabilidade e Paisagem Regulatória

- Propriedade Intelectual & Tendências de Patentes

- Perspectivas Futuras: Inovações, Oportunidades e Desafios

- Fontes & Referências

Resumo Executivo: Insights Chave para 2025 e Além

A fabricação de membranas eletrocerâmicas continua a ser um ponto focal na engenharia de materiais avançados, especialmente à medida que as indústrias buscam soluções robustas para aplicações de energia, ambientais e de processamento químico. A partir de 2025, os principais desenvolvimentos estão sendo impulsionados pelos duplos imperativos de sustentabilidade e eficiência operacional, com uma forte ênfase na fabricação escalável e na integração com tecnologias de energia emergentes.

Os principais fabricantes estão ativamente refinando as técnicas de fabricação para enfrentar os desafios de custo, durabilidade e desempenho funcional. Por exemplo, a 3M acelerou a pesquisa em moldagem de fita escalável e prensagem isostática, permitindo a produção de membranas cerâmicas de alta densidade para separação de gases e transporte iônico. Esses métodos estão sendo adotados para melhorar a reprodutibilidade e reduzir defeitos, vitais para a implantação em larga escala em sistemas de geração de hidrogênio e oxigênio.

Os avanços na manufatura aditiva também estão reformulando o cenário. A CoorsTek relata uma maior adoção de impressão 3D e tecnologias de camadas automatizadas para produzir geometrias complexas e estruturas graduadas, que melhoram a seletividade e a integridade mecânica das membranas. Essa transição deve apoiar o protótipo rápido e a personalização, respondendo diretamente às demandas específicas de aplicação em setores como purificação de água e células de combustível.

A inovação de materiais continua sendo uma prioridade, com empresas como a Saint-Gobain se concentrando em composições avançadas de zircônia, alumina e perovskita. Esses materiais são adaptados para melhorar a condutividade iônica, estabilidade química e resistência a ciclos térmicos, abordando barreiras operacionais-chave em reatores eletroquímicos e sistemas de óxido sólido.

Colaborações na indústria estão se tornando cada vez mais comuns, com o objetivo de acelerar a comercialização e a padronização. Por exemplo, Sasol está trabalhando com fornecedores de membranas e catalisadores para integrar membranas eletrocerâmicas em unidades de produção de syngas e hidrogênio de próxima geração. Parcerias assim estão acelerando a tradução de inovações em escala de laboratório para aplicações industriais do mundo real.

Olhando para o futuro, as perspectivas para a fabricação de membranas eletrocerâmicas são muito promissoras. Os investimentos contínuos em monitoramento de processos digitais, controle de qualidade inteligente e descoberta de materiais avançados estão projetados para melhorar o rendimento e reduzir custos. As empresas antecipam que, até 2027, esses avanços combinados permitirão uma adoção mais ampla nos setores de energia, água e químicos, apoiando objetivos de descarbonização e economia circular em todo o mundo.

Tecnologia de Membranas Eletrocerâmicas: Situação Atual e Avanços Recentes

A fabricação de membranas eletrocerâmicas continua a avançar rapidamente, com progressos significativos observados tanto em técnicas de fabricação escaláveis quanto em engenharia de materiais. Em 2025, organizações industriais e de pesquisa estão convergindo em estratégias que combinam produção econômica com melhor seletividade de membranas, condutividade iônica e durabilidade. O cenário de fabricação está cada vez mais moldado pela demanda dos setores ambiental, energético e químico, onde membranas robustas e de alto desempenho são cruciais.

Uma tendência chave é o refinamento dos processos de moldagem de fita e extrusão para produzir camadas cerâmicas densas e sem defeitos, vitais para aplicações em células de combustível e separação de gases. Empresas como KERAFOL Keramische Folien GmbH otimizaram formulações de moldagem de fita, permitindo membranas mais finas com maior estabilidade mecânica e reprodutibilidade. Ao mesmo tempo, a adoção de técnicas avançadas de sinterização — incluindo sinterização por plasma de centelha e sinterização por micro-ondas — permitiu a redução das temperaturas de processamento e a engenharia de fronteiras de grão, conforme refletido nas atualizações da CoorsTek sobre suas linhas de produtos de membranas cerâmicas.

A inovação de materiais é outra força motriz em 2025. A integração de óxidos condutores iônicos-eletrônicos mistos (MIEC), como perovskitas e fluoritas, está expandindo a janela operacional das membranas eletrocerâmicas. A Nippon Chemical Industrial Co., Ltd. relata o desenvolvimento contínuo de pós à base de perovskita adaptados para aplicações de membrana, suportando tanto alta permeabilidade ao oxigênio quanto estabilidade química. Ao mesmo tempo, fabricantes como Elcowa estão aumentando a produção de membranas multicamadas e compostas, combinando diferentes fases cerâmicas para otimizar o desempenho em processos industriais específicos.

A automação e digitalização dos fluxos de trabalho de fabricação também estão ganhando impulso. Sistemas de controle de processos, monitoramento em tempo real e otimização orientada por dados estão reduzindo a variação de lote para lote e melhorando os rendimentos, conforme destacado pelos avanços nas linhas de produção da Membranes International Inc.. Gêmeos digitais e ferramentas de simulação estão sendo cada vez mais implantados para acelerar os ciclos de desenvolvimento de produtos e resolver gargalos de processos.

Olhando para frente, observadores da indústria antecipam que, até 2027-2028, novos avanços na manufatura aditiva — como impressão jato de tinta e impressão 3D de estruturas eletrocerâmicas — permitirão arquiteturas mais complexas e prototipagem rápida. Essas inovações, combinadas com estratégias de fornecimento de matérias-primas sustentáveis e reciclagem, estão prontas para expandir o escopo de aplicação e a viabilidade econômica das membranas eletrocerâmicas em diversos setores.

Técnicas de Fabricação Emergentes: Da Manufatura Aditiva à Nanoengenharia

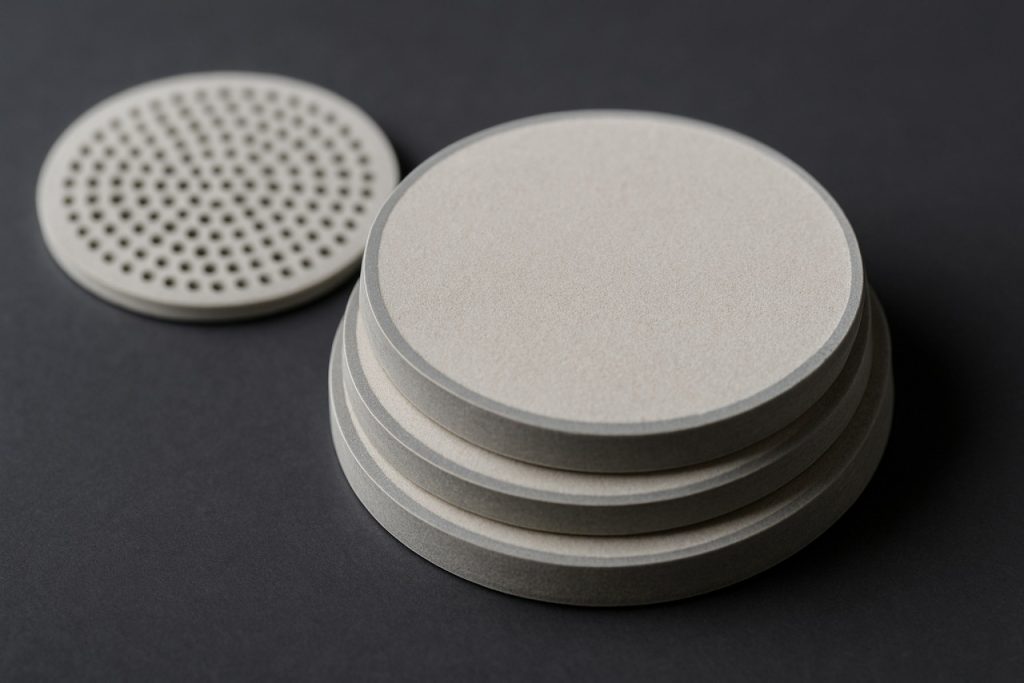

O cenário da fabricação de membranas eletrocerâmicas está evoluindo rapidamente em 2025, impulsionado pela integração de processos de fabricação avançados e estratégias de nanoengenharia. As rotas de fabricação tradicionais, como moldagem de fita, extrusão e prensagem uniaxial, forneceram à indústria membranas robustas para aplicações em separação de gases, células de combustível de óxido sólido e tratamento de água. No entanto, os anos recentes viram uma mudança pronunciada em direção a técnicas mais versáteis e precisas, notadamente a manufatura aditiva (AM) e a nanoengenharia, para atender à crescente demanda por membranas personalizáveis e de alto desempenho.

A manufatura aditiva, particularmente a impressão 3D, emergiu como uma abordagem transformadora para a produção de membranas eletrocerâmicas. Empresas e grupos de pesquisa estão aproveitando a capacidade da AM de criar geometrias complexas e arquiteturas de poros personalizadas que são difíceis de alcançar com métodos convencionais. Por exemplo, Tethon 3D se especializa em impressão 3D de cerâmica, oferecendo materiais e tecnologias compatíveis com composições eletrocerâmicas. Seu trabalho permite a prototipagem rápida e a fabricação de membranas com características controladas com precisão, que podem melhorar a condutividade iônica e a seletividade para aplicações específicas.

A nanoengenharia é outra tendência chave, com organizações empregando aditivos em nanoscale, revestimentos e modificações estruturais para melhorar o desempenho das membranas. A Saint-Gobain desenvolveu materiais cerâmicos avançados para membranas, incorporando grãos de tamanho nano e interfaces projetadas para aumentar a durabilidade e a eficiência funcional. A integração de nanoestruturas não apenas refina as propriedades de transporte seletivo das membranas, mas também aborda desafios relacionados à estabilidade mecânica e operação de longo prazo, especialmente sob condições químicas ou térmicas adversas.

Abordagens híbridas de fabricação estão ganhando força também. Por exemplo, a combinação de manufatura aditiva com técnicas de pós-processamento, como sinterização a laser ou deposição atômica em camadas, permite a criação de membranas eletrocerâmicas multicamadas ou estruturadas em gradiente. Empresas como 3D Systems estão expandindo seu portfólio para apoiar a produção de peças cerâmicas e eletrocerâmicas, indicando uma mudança mais ampla da indústria em direção à fabricação digital para cerâmicas funcionais.

Olhando para o futuro, as perspectivas para a fabricação de membranas eletrocerâmicas são marcadas pela convergência de design digital, inovação de materiais e automação de processos. À medida que os portfólios de equipamentos e materiais continuam a se expandir, espera-se que mais fornecedores entrem no campo, reduzindo custos e permitindo uma adoção mais ampla em setores como energia limpa e processamento de gás industrial. O R&D contínuo por líderes da indústria promete uma otimização adicional da arquitetura e funcionalização das membranas, preparando o palco para membranas eletrocerâmicas de próxima geração com desempenho e adaptabilidade sem precedentes até 2025 e além.

Tamanho do Mercado e Previsões de Crescimento Até 2029

O mercado global para a fabricação de membranas eletrocerâmicas está posicionado para uma expansão significativa até 2029, impulsionado pela crescente demanda por tecnologias de filtragem avançadas em setores como tratamento de água, energia e eletrônicos. A partir de 2025, o crescimento é sustentado pela maior adoção de membranas cerâmicas devido à sua superior estabilidade química e térmica em comparação com alternativas poliméricas. Empresas como Koninklijke DSM N.V. (por meio de sua tecnologia de membranas Norit) e Pall Corporation estão ativamente desenvolvendo e comercializando membranas eletrocerâmicas robustas para diversas aplicações industriais.

Avanços recentes em técnicas de fabricação — incluindo moldagem de fita, extrusão e manufatura aditiva — estão possibilitando a produção de membranas com estruturas de poros personalizadas e condutividade iônica aprimorada. A NGK Insulators, Ltd. relatou a escalabilidade contínua da produção de suas membranas cerâmicas, citando um aumento na demanda dos setores químico e ambiental. Enquanto isso, a LiqTech International, Inc. continua a investir em linhas de fabricação automatizadas para atender às crescentes encomendas de módulos de membranas à base de carbeto de silício (SiC) e alumina.

As perspectivas de mercado até 2029 indicam uma taxa de crescimento anual composta (CAGR) na alta casa dos dígitos, com a Ásia-Pacífico e a Europa liderando tanto em capacidade de produção quanto em consumo final. A expansão na China é particularmente notável, onde fabricantes como a Nano Science & Technology Co., Ltd. estão aumentando a capacidade para atender às rigorosas regulamentações de reutilização de água e necessidades de tratamento de águas residuais industriais. Na Europa, a KERAFOL Keramische Folien GmbH & Co. KG está aprimorando suas ofertas com membranas adaptadas para processos de alta pureza e eficiência energética.

As membranas eletrocerâmicas também estão ganhando impulso na produção de hidrogênio, células de combustível de óxido sólido e separação de gases, diversificando ainda mais os motores de crescimento do mercado. Por exemplo, a Ionics, Incorporated está colaborando com partes interessadas do setor energético para implantar membranas cerâmicas em projetos de hidrogênio verde. Além disso, iniciativas apoiadas pelo governo e parcerias público-privadas na UE e na Ásia devem aumentar o financiamento de P&D e o investimento em infraestrutura, promovendo ainda mais inovação nos processos de fabricação e escalonamento.

Em resumo, dados atuais de fabricantes líderes e órgãos da indústria sugerem uma expansão robusta do mercado de fabricação de membranas eletrocerâmicas até 2029, sustentada pela inovação tecnológica, impulso regulatório e a crescente necessidade de soluções industriais sustentáveis.

Principais Atores e Novos Entrantes: Perfis e Movimentos Estratégicos

O setor de fabricação de membranas eletrocerâmicas está testemunhando uma atividade significativa em 2025, com players estabelecidos consolidando suas posições e uma onda de novos entrantes inovadores ampliando o cenário competitivo. Essa dinâmica é impulsionada pela crescente demanda por membranas de alto desempenho em aplicações energéticas, ambientais e industriais, particularmente separação de hidrogênio, purificação de gás e células de combustível de óxido sólido.

Jogadores Estabelecidos

- KERAFOL Keramische Folien GmbH, com sede na Alemanha, permanece um fabricante líder de membranas cerâmicas, especializando-se em formatos de folha plana e tubular. Sua pesquisa e desenvolvimento contínuos resultaram na comercialização de membranas robustas e estáveis a altas temperaturas para separação de gás e filtração, com investimentos recentes na ampliação das linhas de produção para atender à crescente demanda na Europa e na Ásia.

- NGK Insulators, Ltd., do Japão, continua a ser um líder global, aproveitando sua expertise em cerâmicas finas. Em 2025, expandiram seu portfólio de produtos para incluir membranas tubulares permeáveis ao oxigênio da próxima geração, visando projetos de descarbonização industrial e instalações de produção de hidrogênio em escala piloto. As colaborações estratégicas da NGK com empresas de utilidade pública e fabricantes químicos devem resultar em plantas de demonstração em escala comercial em breve.

- Ionics, Incorporated, com sede nos Estados Unidos, ampliou seu foco além do tratamento de água para memórias cerâmicas de separação de gás avançadas. Seus recentes joint ventures com empresas de engenharia de processos visam aumentar a fabricação de módulos de membrana para captura de carbono e aplicações de hidrogênio azul.

Novos Entrantes e Movimentos Estratégicos

- HyGear (Países Baixos), anteriormente focada na geração de gás, entrou no mercado de membranas eletrocerâmicas lançando a “HyPERM” no final de 2024. Esta tecnologia de membrana proprietária visa a produção e purificação descentralizada de hidrogênio, e a empresa anunciou instalações piloto com fornecedores europeus de gás industrial em 2025.

- Fraunhofer Society (Alemanha) está avançando em processos de fabricação escaláveis por meio de suas plataformas industriais colaborativas. Seu foco em manufatura aditiva para membranas cerâmicas está atraindo spin-offs e parcerias, com projetos de demonstração programados para 2025-2026.

- A CoorsTek, Inc. (EUA) anunciou planos para estabelecer uma divisão dedicada a membranas eletrocerâmicas em 2025, aproveitando sua experiência consolidada em cerâmicas para desenvolver novos materiais para ambientes operacionais adversos. Sua colaboração com indústrias de processos químicos sinaliza um compromisso com a transferência rápida de tecnologia e comercialização.

Olhando para frente, investimentos contínuos e alianças estratégicas sugerem um crescimento contínuo e evolução técnica na fabricação de membranas eletrocerâmicas. À medida que os jogadores principais aumentam a capacidade e novos entrantes introduzem tecnologias disruptivas, o setor está posicionado para uma implementação acelerada em mercados críticos de energia limpa e descarbonização industrial.

Aplicações em Energia, Tratamento de Água e Setores Industriais

A fabricação de membranas eletrocerâmicas viu avanços significativos entrando em 2025, impulsionados pela urgente necessidade de soluções robustas em energia, tratamento de água e aplicações industriais. Essas membranas, tipicamente compostas de materiais como óxidos do tipo perovskita, zircônia estabilizada com ítria e ceria dopada, são valorizadas por sua estabilidade, seletividade e condutividade iônica. O processo de fabricação — que abrange síntese de pó, moldagem de fita, impressão em tela e sinterização — está se movendo em direção a uma maior automação, controle de processos e fornecimento sustentável de materiais.

No setor de energia, as membranas eletrocerâmicas estão se tornando cada vez mais centrais para o desenvolvimento de células de combustível de óxido sólido (SOFCs) e unidades de separação de oxigênio. Empresas como Norcatec e Hexis AG refinam técnicas de fabricação para produzir eletrólitos cerâmicos densos e finos que melhoram a durabilidade e eficiência das SOFCs. Dados recentes indicam que a co-sinterização de múltiplas camadas — onde as camadas de membrana e eletrodo são fabricadas simultaneamente — reduziu o tempo de produção enquanto melhora a qualidade da interface, um fator crucial para a implementação em larga escala comercial.

Para o tratamento de água, a demanda por membranas capazes de transporte iônico seletivo e resistência a fouling promoveu pesquisas em engenharia de defeitos e estruturas compostas. NGK Insulators relatou progresso na fabricação de membranas cerâmicas com estruturas de poros finamente ajustadas para dessalinização e reutilização de águas residuais industriais, aproveitando processos de extrusão e sinterização proprietários que permitem escalonamento sem comprometer o desempenho da membrana.

Na separação de gases industriais e processamento químico, as membranas eletrocerâmicas estão sendo adotadas para produção de hidrogênio em alta temperatura, síntese de amônia e separação de dióxido de carbono. A Fraunhofer Society e a SINTEF estão colaborando com parceiros de manufatura para passar da fabricação em escala de laboratório para linhas piloto, empregando métodos avançados como sinterização por plasma de centelha e manufatura aditiva. Essas abordagens permitem controle preciso sobre microestrutura, densidade e espessura da membrana, influenciando diretamente a seletividade e as taxas de permeação.

Olhando para o futuro, as perspectivas para a fabricação de membranas eletrocerâmicas são marcadas pela integração de manufatura digital e sistemas de controle de qualidade em linha. Líderes da indústria antecipam reduções de custo adicionais por meio de automação e otimização de materiais, com membranas adaptadas para ambientes adversos e vidas úteis mais longas. À medida que a produção aumenta para atender às crescentes necessidades de energia descarbonizada e sistemas de água circular, espera-se que parcerias entre empresas industriais e institutos de P&D acelerem a comercialização e implementação de membranas eletrocerâmicas de próxima geração.

Cadeia de Suprimentos e Materiais-Prima: Desdobramentos Críticos e Riscos

A fabricação de membranas eletrocerâmicas, uma tecnologia fundamental para aplicações como células de combustível de óxido sólido (SOFCs), separação de gás e reatores eletroquímicos, está passando por uma rápida evolução em sua cadeia de suprimentos e fornecimento de matérias-primas a partir de 2025. As membranas eletrocerâmicas utilizam tipicamente materiais óxidos avançados — mais notavelmente óxidos do tipo perovskita, como ferrita de cobalto estrôncio de lantânio (LSCF) e zircônia estabilizada com ítria (YSZ). A contínua expansão de iniciativas de energia limpa e economias de hidrogênio está gerando uma demanda robusta por essas cerâmicas especializadas, aumentando a pressão sobre as cadeias de suprimentos por terras raras de alta pureza e metais de transição.

Principais jogadores no mercado de materiais, como Tosoh Corporation e Saint-Gobain, relataram aumento nos pedidos por pós de zircônia e óxidos estabilizados com terras raras. A FUJIFILM Corporation também expandiu seu portfólio de materiais cerâmicos em resposta a essa demanda. A cadeia de suprimentos permanece altamente sensível a mudanças geopolíticas, particularmente em relação a matérias-primas como ítrio, lantânio e cobalto, que são predominantemente extraídas e processadas em poucos países, incluindo a China e a República Democrática do Congo. Essas dependências levaram as empresas a explorar estratégias de fornecimento alternativas e iniciativas de reciclagem.

Para abordar riscos de fornecimento, os fabricantes começaram a investir em fontes localizadas e diversificadas. Por exemplo, a Solvay anunciou esforços para reciclar terras raras de resíduos eletrônicos, visando suplementar atividades de mineração primárias. Ao mesmo tempo, a 3M está otimizando seus processos de fabricação de cerâmica para reduzir a intensidade de matérias-primas e desperdícios, contribuindo para uma maior resiliência da cadeia de suprimentos.

No entanto, desafios persistem. Disrupturas na logística global — exacerbadas por gargalos de transporte e tensões comerciais em andamento — continuam a impactar o fornecimento constante de óxidos de alta pureza. A volatilidade de preços para óxidos críticos foi notada ao longo de 2024 até 2025, levando a aumentos nos custos de produção das membranas eletrocerâmicas. Em resposta, líderes da indústria, como a KYOCERA Corporation, estão investindo ativamente em P&D para composições cerâmicas alternativas que dependam menos de elementos com fornecimento restrito.

Olhando para frente, espera-se que o setor veja um deslocamento gradual em direção a modelos de economia circular e integração vertical para mitigar riscos da cadeia de suprimentos nos próximos anos. Parcerias entre fornecedores de matérias-primas, fabricantes de membranas e usuários finais provavelmente se intensificarão, com sustentabilidade e segurança de fornecimento servindo como principais motores.

Sustentabilidade e Paisagem Regulatória

Em 2025, a paisagem de sustentabilidade e regulação para a fabricação de membranas eletrocerâmicas está passando por uma rápida evolução, moldada por mandatos ambientais mais rígidos e crescentes compromissos da indústria com os princípios da economia circular. A fabricação de membranas eletrocerâmicas — vital em setores como purificação de água, células de combustível e separação de gás — envolve processos de alta temperatura e o uso de materiais raros ou intensivos em energia, como zircônia, alumina e óxidos de perovskita. À medida que as metas de descarbonização se intensificam globalmente, os fabricantes estão inovando para reduzir a pegada ambiental tanto do fornecimento de matérias-primas quanto das operações de fabricação.

Uma tendência notável é a transição para rotas de síntese mais ecológicas. Empresas como Saint-Gobain e KYOCERA Corporation estão investindo em fornos de baixa emissão e técnicas de sinterização alternativas que diminuem o consumo de energia e reduzem as emissões de gases de efeito estufa. Há também uma crescente ênfase na reciclagem de resíduos cerâmicos e na integração de subprodutos industriais nas formulações de membrana, alinhando-se assim com os objetivos de circularidade e minimizando as contribuições para aterros.

Do lado regulatório, o endurecimento da Diretiva de Emissões Industriais da União Europeia e a implementação da nova Regulamentação de Ecodesign para Produtos Sustentáveis devem impactar diretamente os produtores de membranas cerâmicas que operam ou vendem na Europa. Essas políticas exigem avaliações de ciclo de vida aprimoradas, limites mais rígidos sobre substâncias perigosas e responsabilidade estendida do produtor, levando as empresas a adotar químicas mais verdes e práticas de cadeia de suprimentos transparentes. A Cerame-Unie, o órgão da indústria de cerâmica da Europa, está trabalhando em estreita colaboração com os formuladores de políticas para garantir que os novos padrões para uso de energia, emissões e reciclagem sejam ambiciosos e viáveis para fabricantes de cerâmicas avançadas.

Em paralelo, a Agência de Proteção Ambiental dos EUA está implementando atualizações nos Padrões Nacionais de Emissão para Poluentes Atmosféricos Perigosos (NESHAP) para a fabricação de cerâmicas, exigindo um controle mais rigoroso das emissões de particulados e voláteis. Fabricantes líderes baseados nos EUA, como a CoorsTek, já estão testando sistemas de água em circuito fechado e integração de energia renovável em suas fábricas para se antecipar às regulamentações esperadas e atender aos critérios de sustentabilidade estabelecidos por clientes-chave, especialmente nos setores de eletrônicos e energia limpa.

Olhando para frente, os próximos anos verão uma convergência da conformidade regulatória e da demanda do mercado por soluções sustentáveis. Espera-se que líderes da indústria acelerem a pesquisa em composições livres de chumbo e terras raras, assim como em ferramentas digitais para monitoramento de processos em tempo real para otimizar a eficiência de recursos. A evolução da paisagem regulatória continuará a atuar tanto como motor quanto como referência para a inovação na fabricação de membranas eletrocerâmicas, garantindo que a sustentabilidade permaneça no centro do avanço setorial.

Propriedade Intelectual & Tendências de Patentes

O cenário da propriedade intelectual (PI) e da atividade de patentes no campo da fabricação de membranas eletrocerâmicas continua a evoluir rapidamente à medida que o setor amadurece e novas aplicações comerciais surgem. No último ano e ao olhar para 2025 e os anos subsequentes, a inovação em composição de materiais, metodologias de processamento e integração de dispositivos está impulsionando um aumento significativo, tanto no número de pedidos de patente quanto de patentes concedidas em todo o mundo.

Uma tendência notável é o aumento do foco em métodos de fabricação escaláveis adaptados às exigências industriais. Por exemplo, empresas como Noritake Co., Limited e CoorsTek, Inc. têm patentado ativamente técnicas para produzir membranas cerâmicas densas e sem defeitos por meio de métodos avançados de sinterização e moldagem de fita. Essas patentes abrangem frequentemente não apenas a composição do material eletrocerâmico — como óxidos de perovskita e condutores eletrônicos-iónicos mistos — mas também abordagens inovadoras para estruturação de camadas, engenharia interfacial e integração com suportes metálicos para maior estabilidade mecânica.

Em 2024, o Escritório Europeu de Patentes e o Escritório de Patentes e Marcas dos EUA registraram um aumento constante em aplicações relacionadas a arquiteturas de membranas assimétricas e montagens multicamadas híbridas. Esses pedidos refletem esforços concentrados de P&D tanto por fabricantes estabelecidos quanto por parcerias entre academia e indústria, visando superar desafios de longa data em fluxo, seletividade e durabilidade a longo prazo.

Jogadores emergentes, como a Ionotec Ltd., também estão contribuindo para o cenário de patentes ao garantir PI para novos cerâmicos de vidro condutores de íons de lítio e sódio, visando mercados de energia e separação de gás de próxima geração. Da mesma forma, Elcogen expandiu seu portfólio de patentes em torno de células de membrana cerâmica plana para aplicações de células de combustível de óxido sólido e eletrólise, enfatizando etapas de fabricação proprietárias que melhoram o desempenho eletroquímico e a capacidade de fabricação.

Olhando para frente, espera-se que os próximos anos vejam uma aceleração contínua da atividade de patentes, especialmente em relação a técnicas de manufatura de alta capacidade e aditiva. Também há expectativa de aumento na concessão de licenças cruzadas e colaborações estratégicas, à medida que os principais players buscam equilibrar a proteção do know-how básico de fabricação com a necessidade de interoperabilidade e robustez da cadeia de suprimentos. No geral, o cenário competitivo de PI destaca o papel central da inovação e otimização de processos na ampliação da produção de membranas eletrocerâmicas para ampla implantação industrial.

Perspectivas Futuras: Inovações, Oportunidades e Desafios

À medida que a demanda global por tecnologias avançadas de separação acelera, a fabricação de membranas eletrocerâmicas está prestes a passar por uma inovação e expansão significativas em 2025 e nos anos imediatamente seguintes. O setor está testemunhando um aumento de investimento em processos de fabricação escaláveis, com foco em melhorar o desempenho, durabilidade e relação custo-benefício das membranas para aplicações industriais, como produção de hidrogênio, captura de carbono e tratamento de água.

Uma tendência importante é a adoção de manufatura aditiva e técnicas avançadas de sinterização para produzir membranas com microestruturas precisas. Empresas como CeramTec estão explorando rotas de processamento automatizadas e controles de qualidade digitais para reduzir defeitos e garantir a reprodutibilidade em escala. De maneira semelhante, Noritake Co., Limited anunciou iniciativas para refinar métodos de moldagem de fita e extrusão, facilitando a fabricação de geometrias complexas e arquiteturas multicamadas necessárias para dispositivos eletrocerâmicos de próxima geração.

A inovação de materiais continua central. A implementação de novas composições de perovskita e condutores iônicos-eletrônicos mistos (MIEC) oferece melhor condutividade iônica e estabilidade química, abordando desafios de longa data em ambientes operacionais agressivos. Por exemplo, Fiaxell Sàrl está avançando em processos escaláveis para a fabricação de membranas com base em cerâmicas óxidas novas para eletrólitos de óxido sólido e células de combustível. Enquanto isso, a Elcocat s.r.l. está se concentrando na redução de custos ao otimizar cadeias de suprimento de matérias-primas e adotar rotas de fabricação a temperaturas mais baixas.

Apesar desses avanços tecnológicos, vários desafios persistem. Atingir uma fabricação consistente de membranas de grande área com variação mínima de desempenho é um obstáculo-chave, particularmente para aplicações que requerem alta pureza e longas vidas operacionais. Além disso, a integração de membranas eletrocerâmicas em sistemas industriais existentes exige rigorosa padronização e validação em campo a longo prazo. Organizações como a European Power Membranes Association estão colaborando com parceiros da indústria para desenvolver protocolos de benchmarking de desempenho e acelerar a aceitação regulatória.

Olhando para frente, as perspectivas para 2025 e além são de um otimismo cauteloso. A crescente demanda por hidrogênio verde e tecnologias de descarbonização deve impulsionar ainda mais a inovação na fabricação de membranas eletrocerâmicas. Parcerias estratégicas entre fornecedores de materiais, desenvolvedores de tecnologia e usuários finais provavelmente desempenharão um papel fundamental na ampliação da produção, redução de custos e desbloqueio de novos mercados. A convergência da manufatura digital, ciência de materiais avançada e a demanda crescente dos setores de energia limpa posiciona as membranas eletrocerâmicas como um pilar das futuras tecnologias sustentáveis.

Fontes & Referências

- Sasol

- KERAFOL Keramische Folien GmbH

- Nippon Chemical Industrial Co., Ltd.

- Elcowa

- Membranes International Inc.

- Tethon 3D

- 3D Systems

- Pall Corporation

- NGK Insulators, Ltd.

- LiqTech International, Inc.

- Fraunhofer Society

- Hexis AG

- SINTEF

- FUJIFILM Corporation

- KYOCERA Corporation

- Noritake Co., Limited

- Elcogen

- CeramTec

- Fiaxell Sàrl