Tabla de Contenidos

- Resumen Ejecutivo: Cambios del Mercado y Motores Clave Hasta 2030

- Tecnologías de Recubrimiento por Deposición de Plasma Explicadas: Fundamentos y Métodos

- Tamaño del Mercado 2025 y Previsión de Crecimiento: Informes Globales y Regionales

- Innovaciones Emergentes: Materiales y Procesos de Nueva Generación

- Panorama Competitivo: Empresas Líderes e Iniciativas Estratégicas

- Aplicaciones Industriales: Electrónica, Aeroespacial, Automotriz y Más

- Sostenibilidad e Impacto Ambiental: Tendencias Regulatorias y Soluciones Ecológicas

- Perspectivas de Inversión: Financiamiento, M&A y Actividades de Asociación

- Desafíos y Obstáculos: Hurdles Técnicos, de la Cadena de Suministro y de Adopción

- Perspectivas Futuras: Predicciones de Expertos para los Recubrimientos de Deposición de Plasma Hasta 2030

- Fuentes y Referencias

Resumen Ejecutivo: Cambios del Mercado y Motores Clave Hasta 2030

Las tecnologías de recubrimiento por deposición de plasma están experimentando una adopción acelerada en una variedad de industrias a medida que los fabricantes buscan soluciones avanzadas para la modificación de superficies, resistencia al desgaste y recubrimientos funcionales. En 2025, el sector está siendo testigo de un cambio distintivo impulsado por una demanda intensificada de las industrias automotriz, aeroespacial, electrónica y de dispositivos médicos, cada una priorizando el rendimiento mejorado de materiales y la sostenibilidad. Las empresas líderes están aumentando sus inversiones en deposición química de vapor mejorada por plasma (PECVD), deposición física de vapor (PVD) asistida por plasma y técnicas de pulverización de plasma atmosférico para satisfacer las necesidades cambiantes de aplicación.

Los principales OEM automotrices y proveedores de componentes están aprovechando los procesos de plasma para depositar recubrimientos duros, de bajo coeficiente de fricción y resistentes a la corrosión en piezas de motores, engranajes y componentes de e-mobility. Por ejemplo, Dr. Hönle AG y Oerlikon están ampliando sus carteras de tecnología de plasma para abordar las demandas tanto de recubrimientos funcionales como decorativos, con un enfoque en la reducción del impacto ambiental en comparación con los métodos tradicionales de electrochapado.

Los fabricantes de aeronaves están integrando cada vez más recubrimientos de plasma para palas de turbinas, trenes de aterrizaje y estructuras críticas de fuselaje, citando su capacidad para soportar temperaturas extremas y entornos erosivos. Howmet Aerospace y Bodycote están avanzando en tecnologías basadas en plasma para apoyar aeronaves de próxima generación y sistemas de propulsión. Mientras tanto, la industria electrónica está acelerando la implementación de deposición de plasma para transistores de película delgada, paneles de visualización y obleas de semiconductores, habilitada por un control de proceso mejorado y escalabilidad de proveedores de soluciones como ULVAC.

Los dispositivos médicos representan otra avenida de crecimiento robusta hasta 2030, con recubrimientos de plasma que permiten una mejor biocompatibilidad, funcionalidad antimicrobiana y liberación controlada de medicamentos. Empresas como Bühler Group (Balzers) están colaborando con fabricantes de implantes e instrumentos para ofrecer soluciones avanzadas de ingeniería de superficies de plasma que cumplen con estándares regulatorios y de rendimiento exigentes.

Los motores clave que sustentan estos cambios en el mercado incluyen regulaciones ambientales cada vez más estrictas, la presión por mayores vidas útiles de productos y la necesidad de una mayor eficiencia en los procesos de fabricación. La generación de desechos relativamente baja de la deposición de plasma y el uso mínimo de productos químicos peligrosos la posicionan como una alternativa sostenible a los métodos de recubrimiento heredados. Durante los próximos años, se espera que los avances continuos en el diseño de fuentes de plasma, la automatización y el monitoreo de procesos en línea reduzcan aún más los costos, mejoren la uniformidad del recubrimiento y amplíen la gama de sustratos tratables.

Colectivamente, estas tendencias indican que las tecnologías de recubrimiento por deposición de plasma desempeñarán un papel cada vez más central en las estrategias de ingeniería de materiales a través de múltiples industrias, con un impulso comercial y técnico significativo anticipado hasta 2030.

Tecnologías de Recubrimiento por Deposición de Plasma Explicadas: Fundamentos y Métodos

Las tecnologías de recubrimiento por deposición de plasma son un conjunto de procesos avanzados que utilizan plasma—un gas parcialmente ionizado con propiedades energéticas únicas—para depositar películas delgadas y recubrimientos funcionales sobre una amplia variedad de sustratos. Estos métodos son fundamentales para industrias que incluyen la fabricación de semiconductores, aeroespacial, automotriz, dispositivos biomédicos y energía renovable. Las dos categorías más prominentes son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD), ambas han evolucionado significativamente y siguen siendo vanguardias en la ingeniería de materiales en 2025.

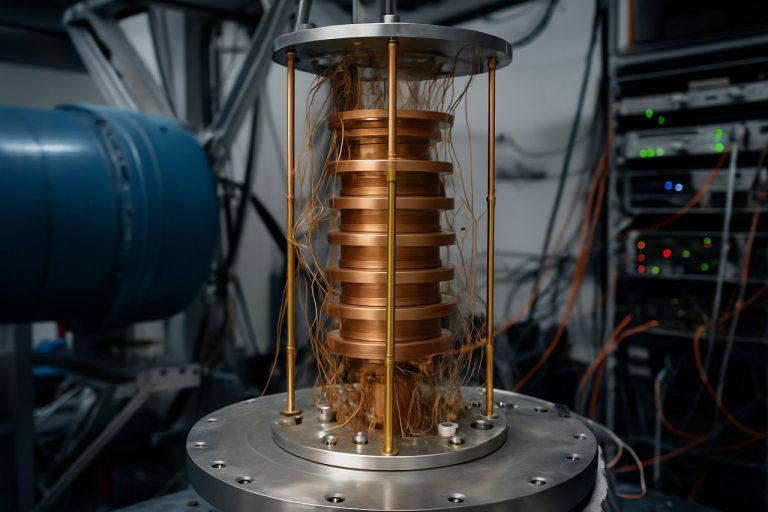

En los procesos de PVD, el plasma se genera aplicando energía eléctrica a un gas (a menudo argón) en una cámara de vacío, energizando el gas hasta convertirlo en plasma. El plasma luego facilita la vaporización y posterior deposición de materiales como metales, nitruros y óxidos en los sustratos. Las técnicas comunes dentro de PVD incluyen la pulverización y la evaporación. Por ejemplo, Oxford Instruments y Advanced Energy Industries son dos líderes de la industria que suministran sistemas de PVD y soluciones de energía de plasma utilizadas tanto en investigación como en fabricación a gran escala.

Las técnicas de CVD, por otro lado, utilizan plasma para mejorar las reacciones químicas de precursores en fase de vapor, permitiendo la formación de recubrimientos conformales y de alta pureza, incluso en geometrías complejas. La CVD Mejorada por Plasma (PECVD) es particularmente valorada para aplicaciones en energía solar fotovoltaica y microelectrónica, con empresas como Applied Materials y ULVAC proporcionando sistemas de PECVD de última generación en todo el mundo.

Los fundamentos de las tecnologías de deposición de plasma descansan en el control preciso de los parámetros del plasma (como energía, presión y composición del gas), la temperatura del sustrato y las tasas de deposición. Esto permite la ingeniería a escala atómica de las propiedades del recubrimiento—espesor, adhesión, dureza, características ópticas y funcionalidad química—lo cual es crucial a medida que las industrias exigen un rendimiento y miniaturización cada vez mejores.

- El PVD es apreciado por producir recubrimientos duros y resistentes al desgaste (por ejemplo, TiN, AlTiN) en herramientas de corte e implantes médicos.

- La PECVD facilita la deposición de películas dieléctricas y capas de barrera para nodos de semiconductores avanzados y electrónica flexible.

- Los procesos de plasma a presión atmosférica están surgiendo para tratamientos rápidos de grandes áreas, notablemente en los sectores de envases y automotriz.

Mirando hacia 2025 y más allá, la deposición de plasma sigue expandiéndose a través de innovaciones como la pulverización por magnetrón de impulso de alta potencia (HiPIMS), mejoras en la deposición en capas atómicas (ALD) y químicas de precursor ambientalmente amigables. El sector también está respondiendo a la presión por procesos de fabricación más ecológicos y eficientes en energía, así como a la integración con la automatización de la Industria 4.0. Con los principales fabricantes y proveedores de tecnología avanzando activamente en los métodos de deposición de plasma, se espera que estas tecnologías sigan siendo esenciales para el desarrollo de productos de próxima generación y soluciones de ingeniería de superficies escalables (Oxford Instruments, Applied Materials).

Tamaño del Mercado 2025 y Previsión de Crecimiento: Informes Globales y Regionales

El sector de tecnologías de recubrimiento por deposición de plasma se prepara para una expansión notable en 2025, impulsada por la creciente demanda de industrias críticas como semiconductores, aeroespacial, automotriz y energía renovable. La deposición química de vapor mejorada por plasma (PECVD), la pulverización de plasma y la deposición física de vapor (PVD) se encuentran entre los métodos principales que están viendo una adopción acelerada debido a su capacidad para proporcionar recubrimientos altamente uniformes, adherentes y duraderos a gran escala. Este conjunto de tecnologías es cada vez más preferido para aplicaciones que requieren una mayor resistencia al desgaste, protección contra la corrosión y superficies funcionales avanzadas.

En 2025, se proyecta que los ingresos globales por recubrimientos de deposición de plasma superen varios miles de millones de dólares, con un crecimiento particularmente fuerte en Asia-Pacífico, impulsado por el robusto sector de fabricación de semiconductores y electrónica de la región. Los principales actores regionales—incluyendo ULVAC (Japón), Shincron (Japón) y Otsuka Electronics (Japón)—están aumentando las inversiones en nuevo equipo de procesamiento de plasma, destacando el impulso del sector. El mercado europeo sigue activo, con empresas como Oerlikon avanzando soluciones de superficie basadas en plasma para OEM automotrices y aeroespaciales.

América del Norte continúa desempeñando un papel clave, apoyada por inversiones continuas en fabricación avanzada y la rápida expansión de la producción de vehículos eléctricos (EV) y baterías, donde los recubrimientos de plasma son críticos para mejorar la fiabilidad de los componentes. Los proveedores líderes en la región, como Entegris y Advanced Coating, están escalando para satisfacer la demanda de sistemas de deposición de plasma de alto rendimiento y consumibles.

La innovación tecnológica sigue siendo robusta, con empresas priorizando un mayor rendimiento, un mejor control de procesos y sostenibilidad. Los procesos de deposición de plasma están siendo optimizados para un menor consumo de energía y reducción de emisiones, alineándose con los esfuerzos globales de descarbonización. Por ejemplo, Oerlikon está pilotando nuevas líneas de recubrimiento basadas en plasma que disminuyen significativamente el impacto ambiental mientras mantienen el rendimiento.

De cara al futuro, las perspectivas del mercado para las tecnologías de recubrimiento por deposición de plasma son positivas. La continua miniaturización de los semiconductores, el cambio hacia la movilidad eléctrica y la integración de recubrimientos avanzados en infraestructuras de energía limpia están estableciendo una demanda sostenida. Se espera que las colaboraciones estratégicas entre los usuarios finales y los fabricantes de equipos fomenten aún más la innovación y el crecimiento de la capacidad durante los próximos años, asegurando que la deposición de plasma siga siendo una piedra angular de la fabricación avanzada en todo el mundo.

Innovaciones Emergentes: Materiales y Procesos de Nueva Generación

Las tecnologías de recubrimiento por deposición de plasma están presenciando avances significativos a medida que las industrias buscan un mayor rendimiento, sostenibilidad y versatilidad en la ingeniería de superficies. En 2025 y en los años venideros, el enfoque se está intensificando en materiales de nueva generación y en innovaciones de procesos, impulsadas por la demanda de los sectores automotriz, aeroespacial, electrónico y de dispositivos médicos. Estas innovaciones se caracterizan por el desarrollo de procesos avanzados de deposición química de vapor mejorada por plasma (PECVD) y deposición física de vapor (PVD), que permiten la creación de recubrimientos ultra delgados, conformales y multifuncionales con propiedades personalizadas.

Una tendencia clave es la integración de recubrimientos nanostructurados y multicapa, mejorando propiedades como la dureza, resistencia a la corrosión y biocompatibilidad. Empresas como Oxford Instruments y PLASMA TECHNOLOGY están ampliando activamente sus carteras para incluir la deposición en capas atómicas (ALD) y sistemas híbridos de plasma. Estos sistemas apoyan la deposición de materiales complejos, como nitruros y óxidos de metales de transición, que son críticos para la microelectrónica de próxima generación, herramientas de corte y componentes de protección.

Las innovaciones de procesos también se centran en una mayor eficiencia energética y en reducir el impacto ambiental. Por ejemplo, los avances en sistemas de plasma pulsado y métodos de deposición a baja temperatura están permitiendo el tratamiento de sustratos sensibles al calor y reduciendo la huella de carbono de la fabricación. Oerlikon Balzers ha introducido nuevos procesos de PVD que reducen significativamente las emisiones tóxicas mientras entregan un rendimiento de recubrimiento mejorado para las industrias automotriz y de herramientas.

Las aplicaciones emergentes están impulsando una mayor personalización de los recubrimientos de plasma. En el campo biomédico, los recubrimientos de carbono similar al diamante (DLC) depositados por plasma y los recubrimientos antibacterianos están ganando tracción para implantes e instrumentos quirúrgicos, ofreciendo mejor resistencia al desgaste y biocompatibilidad. Surface Technology e IHI Ionbond están desarrollando recubrimientos patentados adaptados a aplicaciones médicas y de alta precisión, aprovechando los procesos de plasma para propiedades superficiales superiores.

De cara al futuro, se espera que la digitalización y el monitoreo de procesos desempeñen un papel crucial. Los diagnósticos de plasma en tiempo real y el control de procesos impulsado por AI se están integrando para asegurar la uniformidad y reproducibilidad de los recubrimientos, apoyando la escalabilidad de las tecnologías de plasma avanzadas. Con una inversión continua en I+D y colaboración entre fabricantes de equipos y usuarios finales, se espera que las tecnologías de recubrimiento por deposición de plasma ofrezcan beneficios transformadores en múltiples industrias para 2025 y más allá.

Panorama Competitivo: Empresas Líderes e Iniciativas Estratégicas

El panorama competitivo para las tecnologías de recubrimiento por deposición de plasma está marcado por una actividad sólida entre los principales fabricantes y proveedores de tecnología a medida que la demanda se intensifica en sectores como semiconductores, automoción, aeroespacial y dispositivos médicos. A partir de 2025, los actores principales están acelerando las inversiones en investigación, expandiendo su presencia global y forjando asociaciones estratégicas para abordar las cambiantes necesidades de los clientes en busca de recubrimientos de alto rendimiento.

Los líderes clave de la industria incluyen Oxford Instruments, ULVAC, Plassys Bestek, PVD Products y Oerlikon, cada uno ofreciendo deposición química de vapor mejorada por plasma (PECVD), deposición física de vapor (PVD) y soluciones de recubrimiento relacionadas. Estas empresas introducen de manera constante nuevos diseños de reactores, tecnologías de fuente y sistemas de control de procesos para mejorar la uniformidad del recubrimiento, la eficiencia energética y la producción. Por ejemplo, Oerlikon ha estado expandiendo su división de soluciones de superficie con tecnologías de PVD de nueva generación y PACVD (deposición química de vapor asistida por plasma) para aplicaciones que van desde herramientas de corte hasta implantes médicos. Mientras tanto, ULVAC continúa invirtiendo en sistemas de PECVD escalables para la fabricación de semiconductores y pantallas, apuntando a tasas de deposición más altas y menor costo por oblea.

Las colaboraciones estratégicas también están dando forma al panorama. En los últimos años, principales proveedores de equipos se han asociado con empresas de materiales y usuarios finales para acelerar la comercialización de recubrimientos específicos para aplicaciones. Por ejemplo, Oxford Instruments ha participado en proyectos conjuntos con institutos de investigación líderes y clientes industriales para optimizar la deposición en capas atómicas (ALD) y procesos de plasma para la electrónica y fotónica de próxima generación. Además, PVD Products ha ampliado su oferta de sistemas personalizados, trabajando en estrecha colaboración con universidades y laboratorios de I+D para adaptar soluciones de deposición de plasma para investigaciones avanzadas de materiales.

Las fusiones, adquisiciones y ampliaciones de instalaciones siguen desempeñando un papel clave. Empresas como Oerlikon y ULVAC están invirtiendo en nuevos centros de fabricación y hubs de servicio, especialmente en Asia Pacifico y América del Norte, para capitalizar la creciente demanda regional. Esta expansión apoya entregas más rápidas, soporte localizado y un compromiso del cliente mejorado.

De cara a los próximos años, se espera que la innovación continua en tecnología de fuentes de plasma, monitoreo digital de procesos y químicas de recubrimiento amigables con el medio ambiente intensifique la competencia. A medida que la sostenibilidad y la miniaturización cobren importancia, el sector probablemente verá nuevas asociaciones y transferencias de tecnología, reforzando el liderazgo de las empresas establecidas mientras crea oportunidades para nuevos entrantes ágiles.

Aplicaciones Industriales: Electrónica, Aeroespacial, Automotriz y Más

Las tecnologías de recubrimiento por deposición de plasma se han vuelto cada vez más fundamentales en varias industrias de alto valor, notablemente en electrónica, aeroespacial y automotriz, debido a su capacidad para diseñar superficies con propiedades personalizadas como dureza, resistencia a la corrosión y conductividad eléctrica. A partir de 2025, la adopción de deposición química de vapor mejorada por plasma (PECVD), deposición física de vapor (PVD) y métodos basados en plasma relacionados continúa acelerándose, impulsada por la búsqueda de mayor eficiencia, fiabilidad y miniaturización.

En el sector electrónico, los recubrimientos de plasma proporcionan películas delgadas y uniformes esenciales para la fabricación de dispositivos semiconductores, tecnología de visualización y empaquetado avanzado. Fabricantes líderes como Applied Materials y Lam Research están invirtiendo en equipos de deposición de plasma de próxima generación que soportan tamaños de características de menos de 5 nm y arquitecturas de dispositivos 3D, respondiendo a la demanda continua de mayor densidad de transistores y eficiencia energética. Además, la creciente adopción de electrónica flexible y portátil está alimentando nuevas soluciones basadas en plasma para el procesamiento a baja temperatura en sustratos de polímero.

La industria aeroespacial depende de recubrimientos de plasma tanto para el rendimiento como para la durabilidad. Recubrimientos avanzados de cerámica y metal pulverizados por plasma protegen turbinas, componentes de motores y fuselajes de entornos térmicos y oxidativos extremos. Empresas como GE Aerospace y Oerlikon están ampliando su uso de recubrimientos de barrera térmica y películas resistentes a la erosión, aprovechando la deposición de plasma para extender la vida útil de los componentes y reducir los ciclos de mantenimiento. Se espera que el impulso hacia aeronaves y vehículos espaciales de próxima generación impulse aún más la innovación en recubrimientos de plasma multicapa y multifuncionales hasta 2025 y más allá.

En la fabricación automotriz, la deposición de plasma se utiliza cada vez más para recubrimientos duros, de bajo fricción y decorativos en piezas de motores, engranajes y trim. Höganäs y Dürr están entre las empresas que desarrollan soluciones de superficie basadas en plasma para aplicaciones de e-mobility, incluyendo recubrimientos para contactos de baterías y pilas de combustible. Se espera que la electrificación de vehículos y la demanda de mayor resistencia al desgaste intensifiquen la adopción de tecnología de plasma en este sector.

Más allá de estos sectores, la deposición de plasma está ganando terreno en dispositivos médicos, óptica y energía renovable. Los recubrimientos biocompatibles de plasma se utilizan cada vez más en implantes y herramientas quirúrgicas, mientras que las superficies anti-reflectantes y autolimpiantes se están convirtiendo en estándares en paneles solares y vidrio arquitectónico. Las perspectivas para 2025 y los años siguientes son de una expansión continua, impulsada por avances en control de procesos, químicas ecológicas e integración digital, mientras los líderes de la industria continúan ampliando y diversificando soluciones de recubrimiento por plasma para satisfacer demandas de aplicación en evolución.

Sostenibilidad e Impacto Ambiental: Tendencias Regulatorias y Soluciones Ecológicas

Las tecnologías de recubrimiento por deposición de plasma están experimentando una transformación crucial en 2025, a medida que la sostenibilidad y el cumplimiento regulatorio se convierten en el centro de las estrategias de la industria. Los procesos de recubrimiento tradicionales, como la deposición química de vapor (CVD) y la deposición física de vapor (PVD), han enfrentado históricamente críticas por su intensidad energética, uso de precursores peligrosos y generación de desechos. Hoy, las variantes mejoradas por plasma son reconocidas cada vez más por su potencial para minimizar el impacto ambiental mientras mantienen altos estándares de rendimiento.

Un gran impulso de este cambio es el endurecimiento de las regulaciones ambientales globales. En Europa, las actualizaciones de 2024 de la regulación REACH y el Pacto Verde de la UE continúan empujando a los fabricantes hacia recubrimientos con compuestos orgánicos volátiles (COV) mínimos y un uso reducido de sustancias peligrosas. La Agencia de Protección Ambiental de los EE. UU. (EPA) también está aumentando la supervisión sobre las emisiones industriales, apuntando específicamente a disolventes y metales pesados utilizados en procesos de recubrimiento convencionales. Estas presiones han llevado a una adopción acelerada de recubrimientos por deposición de plasma, que pueden funcionar a temperaturas más bajas y con una entrada química reducida, lo que los hace inherentemente más limpios y energéticamente eficientes.

Desarrollos recientes por parte de los principales actores de la industria subrayan la inercia. IHI Ionbond y Hauzer Techno Coating han presentado nuevos sistemas de PVD y PACVD asistidos por plasma optimizados para operaciones de bajo carbono y diseñados para cumplir con los estándares medioambientales actuales y previstos. Estos sistemas están diseñados para permitir la limpieza a base de agua, reducir los flujos de residuos y cortar el consumo de energía en hasta un 30% en comparación con equipos heredados. Mientras tanto, Platit AG está aumentando su implementación de recubridores de plasma de arco múltiple y pulverizados que eliminan la necesidad de gases de proceso tóxicos, apoyando aún más el cambio de la industria hacia la fabricación ecológica.

Paralelamente, el sector está experimentando un aumento en la demanda por parte de los fabricantes de automóviles, aeroespaciales y de dispositivos médicos que buscan soluciones de ingeniería de superficies ecológicas. Los recubrimientos de plasma ahora ofrecen alternativas viables al cromo duro y otros tratamientos heredados restringidos por nuevas regulaciones. Por ejemplo, IHI Ionbond informa un aumento constante en las solicitudes de recubrimientos tribológicos y resistentes a la corrosión que cumplen tanto con criterios funcionales como ambientales, reflejando tendencias más amplias en la industria.

Mirando hacia adelante, las perspectivas del mercado seguirán siendo robustas, con una rápida innovación esperada en la eficiencia de las fuentes de plasma, el reciclaje de precursores y la integración de energía renovable. Las asociaciones de la industria anticipan que, para 2027, las tecnologías de deposición de plasma establecerán nuevos estándares para los recubrimientos sostenibles, ayudadas por la continua alineación regulatoria y la colaboración entre proveedores de equipos y usuarios finales. Como resultado, se espera que la deposición de plasma se convierta en una piedra angular de la fabricación verde en sectores avanzados.

Perspectivas de Inversión: Financiamiento, M&A y Actividades de Asociación

El panorama de inversión para tecnologías de recubrimiento por deposición de plasma en 2025 está preparado para una actividad robusta, impulsada por avances en la fabricación de semiconductores, soluciones de energía verde y materiales de ingeniería de alto rendimiento. Se están observando flujos de capital tanto de líderes establecidos del sector como de nuevos actores, con fondos notables dirigidos a escalar las capacidades de producción, expandir la presencia global y acelerar I+D para aplicaciones de próxima generación.

En los años recientes previos a 2025, ha habido un aumento discernible en la actividad de fusiones y adquisiciones (M&A) destinada a consolidar posiciones en el mercado e integrar tecnologías complementarias. Por ejemplo, Oxford Instruments, un importante proveedor de sistemas de deposición y grabado por plasma, ha estado expandiendo activamente su cartera a través de adquisiciones dirigidas, buscando ampliar su alcance en los mercados de semiconductores y materiales avanzados. De manera similar, ULVAC, Inc. continúa invirtiendo en asociaciones y empresas conjuntas para fortalecer su oferta de tecnología de plasma en Asia y América del Norte.

Las asociaciones estratégicas también están desempeñando un papel clave en dar forma a las perspectivas del sector. Por ejemplo, Plasma Technology GmbH (una marca de PINK GmbH Thermosysteme) ha establecido colaboraciones con importantes fabricantes de automóviles y electrónicos para desarrollar soluciones de deposición de plasma personalizadas que abordan las demandas en evolución por durabilidad y eficiencia energética. Estas alianzas son críticas para la rápida elaboración de prototipos y comercialización de recubrimientos avanzados, como aquellos que permiten electrodos de batería mejorados y resistencia a la corrosión.

Desde una perspectiva de financiamiento, iniciativas apoyadas por el gobierno y capital privado están convergiendo para apoyar centros de innovación y líneas de producción piloto. Varios actores de la industria, incluyendo AIT Austrian Institute of Technology, son beneficiarios de esquemas de financiamiento público-privado a través de la Unión Europea, diseñados para acelerar la adopción de tecnologías superficiales basadas en plasma dentro de sectores relevantes para el clima.

De cara al futuro, se espera que el apetito por la inversión siga siendo alto, particularmente a medida que sectores como la aeroespacial, dispositivos médicos y energía renovable amplifiquen su dependencia de la deposición de plasma para componentes críticos en términos de rendimiento. La actividad de M&A probablemente continuará, especialmente a medida que las empresas busquen asegurar tecnologías propietarias y acceso a talento especializado. El enfoque en sostenibilidad y la economía circular también catalizará tanto el financiamiento como los esfuerzos de asociación, asegurando que los recubrimientos por deposición de plasma permanezcan a la vanguardia de la innovación en fabricación avanzada.

Desafíos y Obstáculos: Hurdles Técnicos, de la Cadena de Suministro y de Adopción

Las tecnologías de recubrimiento por deposición de plasma, que abarcan procesos como la deposición química de vapor mejorada por plasma (PECVD) y la deposición física de vapor (PVD), son integrales para la producción de componentes avanzados en industrias que van desde semiconductores hasta automotriz y aeroespacial. Sin embargo, a medida que la demanda se intensifica en 2025 y en los años siguientes, varios desafíos y barreras clave están dando forma a la trayectoria del sector.

Un obstáculo técnico significativo es la demanda continua de mayor calidad, uniformidad y reproducibilidad de los recubrimientos, especialmente a medida que las características de los dispositivos se reducen y la complejidad de los sustratos aumenta. Muchos fabricantes ahora deben depositar películas ultra delgadas y sin defectos a gran escala, lo cual empuja los límites de las fuentes de plasma existentes y las tecnologías de control de procesos. Problemas como el envenenamiento del objetivo, arcos y inestabilidades de plasma pueden resultar en recubrimientos inconsistentes o tiempo de inactividad del equipo. Proveedores de equipos líderes como Lam Research y Applied Materials están invirtiendo en nuevos diseños de fuentes de plasma y sistemas de monitoreo en tiempo real avanzados para abordar estos desafíos, pero la implementación a escala industrial sigue siendo un trabajo en progreso.

Las vulnerabilidades en la cadena de suministro también representan una barrera notable. El equipo de deposición de plasma depende de una red global de proveedores para gases especiales, materiales de objetivo de alta pureza y componentes de precisión. Las interrupciones—desde tensiones geopolíticas que afectan el suministro de metales raros hasta retrasos logísticos en el envío de gases especiales—pueden ralentizar los cronogramas de producción. Por ejemplo, la sensibilidad continua del sector de semiconductores a los choques de la cadena de suministro se destacó por las secuelas de la pandemia de COVID-19 y sigue siendo una preocupación para 2025. Empresas como Oxford Instruments y Entegris están trabajando activamente para diversificar su base de proveedores e implementar estrategias de gestión de riesgos, pero la alta especificidad de los insumos limita la flexibilidad.

Persisten obstáculos de adopción, particularmente para fabricantes más pequeños y aquellos en sectores sensibles al costo. Los sistemas de deposición de plasma requieren una inversión de capital sustancial, entornos rigurosos de sala limpia y operadores capacitados. Esto limita la adopción en regiones con infraestructura menos desarrollada o donde el retorno de la inversión es menos inmediato. Además, la integración de nuevos recubrimientos basados en plasma en líneas de productos existentes puede requerir extensas calificaciones y aprobaciones regulatorias, extendiendo el tiempo de salida al mercado. Organizaciones como Carl Zeiss y Safran continúan pilotando programas colaborativos destinados a la transferencia de conocimiento y capacitación de la fuerza laboral, pero la adopción generalizada sigue siendo gradual.

Mirando hacia el futuro, aunque las tecnologías de deposición de plasma se perfilan para una innovación continua, la interacción de barreras técnicas, de la cadena de suministro y de adopción sugiere un ritmo de expansión medido a lo largo del resto de la década. Abordar estos desafíos será crítico para realizar el potencial completo de los recubrimientos de plasma en diversas aplicaciones de alta tecnología.

Perspectivas Futuras: Predicciones de Expertos para los Recubrimientos de Deposición de Plasma Hasta 2030

Las tecnologías de recubrimiento por deposición de plasma están posicionadas para un robusto crecimiento y evolución técnica hasta 2030, impulsadas por la demanda en la fabricación de semiconductores, automotriz, aeroespacial y sectores biomédicos. En 2025, la continua miniaturización de los componentes electrónicos está intensificando los requisitos para películas ultra delgadas, uniformes y sin defectos—demandas que los métodos de deposición química de vapor mejorada por plasma (PECVD) y deposición física de vapor (PVD) están particularmente capacitados para abordar. Líderes de la industria como Applied Materials y ULVAC están escalando activamente plataformas de plasma de próxima generación para deposición en capas atómicas (ALD) y recubrimientos de alta tasa y baja temperatura, apuntando tanto a silicio como a semiconductores compuestos emergentes.

Los hitos técnicos recientes incluyen el desarrollo de sistemas de deposición de plasma capaces de manejar sustratos más grandes con un control de proceso más estricto, lo cual es crucial para la fabricación de pantallas y empaques avanzados. Oxford Instruments ha demostrado innovaciones en herramientas de grabado y deposición de plasma diseñadas para un rápido cambio de proceso y fabricación de capas múltiples, atendiendo las necesidades en evolución de los fabricantes de microLED y dispositivos lógicos avanzados.

La sostenibilidad está emergiendo como un tema clave para los próximos años. Los procesos de plasma reducen inherentemente el uso de productos químicos peligrosos en comparación con técnicas químicas húmedas, y empresas como SINGULUS TECHNOLOGIES están promoviendo soluciones de recubrimiento al vacío basadas en plasma para celdas solares y recubrimientos funcionales, enfatizando la eficiencia energética y la reciclabilidad. Para 2030, se espera que la deposición de plasma se alinee aún más con iniciativas de fabricación ecológica, particularmente a medida que gobiernos y usuarios finales demandan menores huellas ambientales.

Se anticipa que la adopción de recubrimientos de plasma en automoción y aeroespacial también se acelerará. La resistencia mejorada al desgaste, la protección contra la corrosión y las propiedades de barrera térmica son críticas para vehículos eléctricos y turbinas de próxima generación. OCSiAl y Hauzer Techno Coating están ampliando sus carteras para incluir nano-recubimientos aplicados por plasma y capas tribológicas avanzadas, con el objetivo de extender la vida útil de los componentes y mejorar la eficiencia energética.

Mirando hacia 2030, los expertos predicen que la digitalización y el control de procesos impulsado por IA serán cada vez más integrados en los sistemas de deposición de plasma, mejorando aún más el rendimiento y la utilización de materiales. Se espera que la convergencia de la deposición de plasma con la fabricación aditiva y materiales avanzados, como los materiales 2D y polímeros funcionales, desbloquee nuevos dominios de aplicación. A medida que el mercado crezca, la colaboración entre fabricantes de equipos, proveedores de materiales y usuarios finales desempeñará un papel crucial en dar forma al futuro de las tecnologías de recubrimiento por deposición de plasma.

Fuentes y Referencias

- Dr. Hönle AG

- Oerlikon

- Howmet Aerospace

- ULVAC

- Oxford Instruments

- Advanced Energy Industries

- Shincron

- Otsuka Electronics

- Entegris

- Advanced Coating

- PLASMA TECHNOLOGY

- Surface Technology

- Plassys Bestek

- PVD Products

- GE Aerospace

- Dürr

- Hauzer Techno Coating

- Platit AG

- Oxford Instruments

- PINK GmbH Thermosysteme

- AIT Austrian Institute of Technology

- Carl Zeiss

- SINGULUS TECHNOLOGIES

- OCSiAl