Inhaltsverzeichnis

- Zusammenfassung: Wichtige Erkenntnisse für 2025 und darüber hinaus

- Elektrokeramische Membrantechnologie: Aktueller Stand und jüngste Durchbrüche

- Neue Fertigungstechniken: Von der additiven Fertigung bis zur Nanoengineering

- Marktgröße und Wachstumsprognosen bis 2029

- Wichtige Akteure und Neueinsteiger: Profile und strategische Bewegungen

- Anwendungen in Energie-, Wasseraufbereitungs- und Industriesektoren

- Lieferkette und Rohstoffe: Kritische Entwicklungen und Risiken

- Nachhaltigkeit und regulatorisches Umfeld

- Geistiges Eigentum & Patenttrends

- Ausblick: Innovationen, Chancen und Herausforderungen

- Quellen & Referenzen

Zusammenfassung: Wichtige Erkenntnisse für 2025 und darüber hinaus

Die Herstellung elektrokeramischer Membranen bleibt ein Schwerpunkt im Bereich der fortschrittlichen Materialtechnik, insbesondere da Industrien robuste Lösungen für Energie-, Umwelt- und chemische Prozessanwendungen suchen. Ab 2025 werden wichtige Entwicklungen von den doppelten Imperativen der Nachhaltigkeit und der Betriebseffizienz vorangetrieben, wobei ein starker Schwerpunkt auf skalierbarer Fertigung und der Integration mit neuen Energietechnologien liegt.

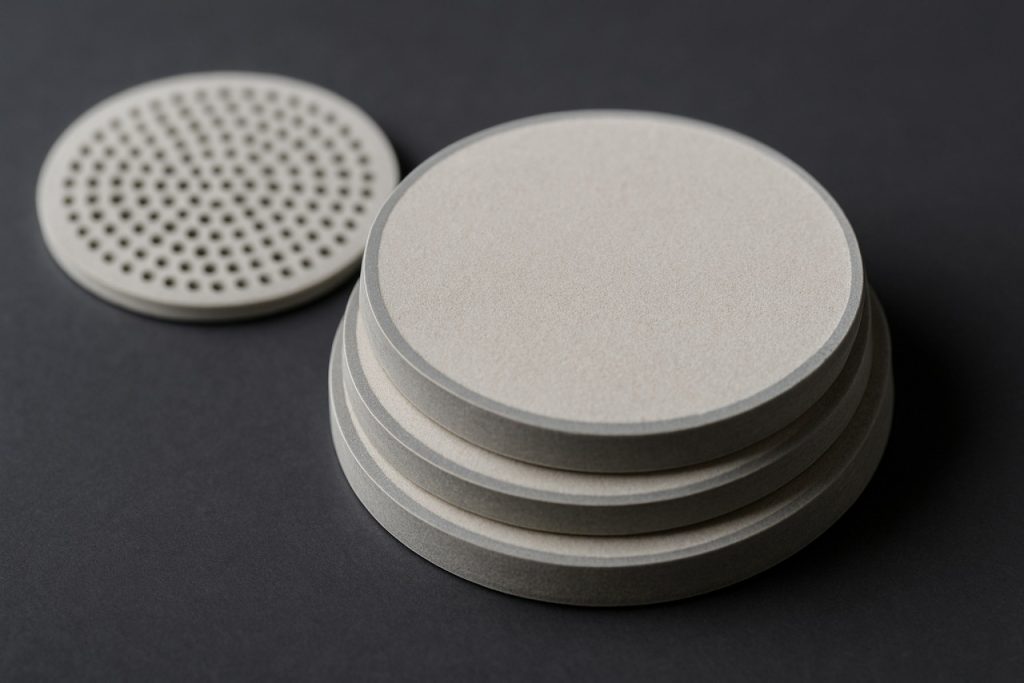

Führende Hersteller verfeinern aktiv die Fertigungstechniken, um die Herausforderungen von Kosten, Haltbarkeit und funktionaler Leistung zu adressieren. Beispielsweise hat 3M die Forschung zu skalierbarem Bandguss und isostatischem Pressen beschleunigt, was die Produktion hochdichter keramischer Membranen für die Gastrennung und den ionischen Transport ermöglicht. Diese Methoden werden übernommen, um die Reproduzierbarkeit zu verbessern und Defekte zu reduzieren, die für den großflächigen Einsatz in Wasserstoff- und Sauerstofferzeugungssystemen entscheidend sind.

Fortschritte in der additiven Fertigung verändern ebenfalls die Landschaft. CoorsTek berichtet von einer zunehmenden Nutzung von 3D-Druck und automatisierten Schichtungstechnologien zur Herstellung komplexer Geometrien und gradierter Strukturen, die die Selektivität und mechanische Integrität der Membranen verbessern. Dieser Übergang wird voraussichtlich schnelles Prototyping und Anpassungen unterstützen und direkt auf anwendungsspezifische Anforderungen in Sektoren wie Wasseraufbereitung und Brennstoffzellen reagieren.

Materialinnovation bleibt eine Priorität, wobei Unternehmen wie Saint-Gobain sich auf fortschrittliche Zirkonoxid-, Alumina- und Perowskit-Kompositionen konzentrieren. Diese Materialien sind auf verbesserte ionische Leitfähigkeit, chemische Stabilität und Widerstandsfähigkeit gegenüber thermischem Zyklus abgestimmt und adressieren zentrale Betriebsbarrieren in elektrochemischen Reaktoren und Festoxid-Systemen.

Industriekooperationen sind zunehmend verbreitet, um die Kommerzialisierung und Standardisierung zu beschleunigen. Zum Beispiel arbeitet Sasol mit Membran- und Katalysatorlieferanten zusammen, um elektrokeramische Membranen in nächste Generation von Synthesegas- und Wasserstoffproduktionsanlagen zu integrieren. Solche Partnerschaften beschleunigen die Umsetzung von Labormaßstab-Innovationen in reale industrielle Anwendungen.

Mit Blick auf die Zukunft ist die Prognose für die Herstellung elektrokeramischer Membranen sehr vielversprechend. Laufende Investitionen in digitale Prozessüberwachung, intelligente Qualitätskontrolle und die Entdeckung fortschrittlicher Materialien sollen die Ausbeute verbessern und die Kosten senken. Unternehmen erwarten, dass diese kombinierten Fortschritte bis 2027 eine breitere Akzeptanz in den Energie-, Wasser- und Chemiebranchen ermöglichen werden, um globalen Dekarbonisierungs- und Kreislaufwirtschaftszielen zu unterstützen.

Elektrokeramische Membrantechnologie: Aktueller Stand und jüngste Durchbrüche

Die Herstellung elektrokeramischer Membranen entwickelt sich weiterhin rasant, wobei bedeutende Fortschritte sowohl in skalierbaren Fertigungstechniken als auch in der Materialtechnik zu verzeichnen sind. Im Jahr 2025 konzentrieren sich Industrie- und Forschungsorganisationen auf Strategien, die kosteneffektive Produktion mit verbesserter Membranselektion, ionischer Leitfähigkeit und Haltbarkeit kombinieren. Die Fertigungslandschaft wird zunehmend durch die Nachfrage aus den Umwelt-, Energie- und Chemiesektoren geprägt, in denen robuste und leistungsstarke Membranen entscheidend sind.

Ein wichtigster Trend ist die Verfeinerung von Bandguss- und Extrusionsprozessen zur Herstellung dichter und fehlerfreier keramischer Schichten, die für Brennstoffzellen- und Gastrennungsanwendungen von entscheidender Bedeutung sind. Unternehmen wie KERAFOL Keramische Folien GmbH haben Bandgussformulierungen optimiert, die dünnere Membranen mit verbesserter mechanischer Stabilität und Reproduzierbarkeit ermöglichen. Gleichzeitig hat die Einführung moderner Sinterverfahren, einschließlich Funkentladungssintern und Mikrowellensintern, niedrigere Verarbeitungstemperaturen und eine Verfeinerung der Korngrenzen ermöglicht, wie Updates von CoorsTek zu ihren keramischen Membranprodukten zeigen.

Materialinnovation ist ein weiterer treibender Faktor im Jahr 2025. Die Integration von gemischten ionisch-elektronisch leitenden (MIEC) Oxiden, wie Perowskiten und Fluoriten, erweitert den Betriebsbereich elektrokeramischer Membranen. Nippon Chemical Industrial Co., Ltd. berichtet von der fortlaufenden Entwicklung von Perowskit-basierten Pulvern, die auf Membran-Anwendungen abgestimmt sind und sowohl eine hohe Sauerstoffdurchlässigkeit als auch chemische Stabilität unterstützen. Gleichzeitig erhöhen Hersteller wie Elcowa die Produktion von Mehrschicht- und Verbundmembranen, die verschiedene keramische Phasen kombinieren, um die Leistung für spezifische industrielle Prozesse zu optimieren.

Automatisierung und Digitalisierung von Fertigungsabläufen gewinnen ebenfalls an Dynamik. Prozesskontrollsysteme, Echtzeitüberwachung und datengestützte Optimierungen reduzieren die Variabilität von Charge zu Charge und verbessern die Ausbeuten, wie Fortschritte in den Produktionslinien von Membranes International Inc. hervorheben. Digitale Zwillinge und Simulationswerkzeuge werden zunehmend eingesetzt, um Produktentwicklungzyklen zu beschleunigen und Prozessengpässe zu beheben.

Blickt man in die Zukunft, so erwarten Branchenbeobachter, dass bis 2027–2028 weitere Durchbrüche in der additiven Fertigung – wie Inkjet- und 3D-Druck von elektrokeramischen Strukturen – komplexere Architekturen und schnelles Prototyping ermöglichen werden. Diese Innovationen, kombiniert mit nachhaltigen Rohstoffquellen und Recyclingstrategien, könnten den Anwendungsbereich und die wirtschaftliche Rentabilität elektrokeramischer Membranen in verschiedenen Sektoren erweitern.

Neue Fertigungstechniken: Von der additiven Fertigung bis zur Nanoengineering

Die Landschaft der Herstellung elektrokeramischer Membranen entwickelt sich bis 2025 rasch, angetrieben durch die Integration fortschrittlicher Fertigungsprozesse und Nanoengineering-Strategien. Traditionelle Fertigungswege, wie Bandguss, Extrusion und uniaxiales Pressen, haben der Industrie robuste Membranen für Anwendungen in der Gastrennung, in Festoxid-Brennstoffzellen und in der Wasseraufbereitung bereitgestellt. In den letzten Jahren gab es jedoch eine markante Verschiebung hin zu vielseitigeren und präziseren Techniken, insbesondere zur additiven Fertigung (AM) und zum Nanoengineering, um der wachsenden Nachfrage nach anpassbaren, leistungsstarken Membranen gerecht zu werden.

Die additive Fertigung, insbesondere der 3D-Druck, hat sich als ein transformativer Ansatz zur Produktion elektrokeramischer Membranen etabliert. Unternehmen und Forschungsgruppen nutzen die Fähigkeit der AM, komplexe Geometrien und maßgeschneiderte Porenarchitekturen zu schaffen, die mit herkömmlichen Methoden schwer zu erreichen sind. Zum Beispiel spezialisiert sich Tethon 3D auf die keramische 3D-Drucktechnik und bietet Materialien und Technologien an, die mit elektrokeramischen Kompositionen kompatibel sind. Ihre Arbeit ermöglicht schnelles Prototyping und die Herstellung von Membranen mit präzise gesteuerten Eigenschaften, die die ionische Leitfähigkeit und Selektivität für spezifische Anwendungen verbessern können.

Nanoengineering ist ein weiterer wichtiger Trend, bei dem Organisationen nanoskalige Additive, Beschichtungen und strukturelle Modifikationen einsetzen, um die Membranleistung zu verbessern. Saint-Gobain hat fortschrittliche keramische Materialien für Membranen entwickelt, die nanoskalige Körner und konstruierte Oberflächen integrieren, um Haltbarkeit und funktionale Effizienz zu steigern. Die Integration von Nanostrukturen verfeinert nicht nur die selektiven Transporteigenschaften der Membranen, sondern adressiert auch Herausforderungen im Zusammenhang mit der mechanischen Stabilität und dem langfristigen Betrieb, insbesondere unter harten chemischen oder thermischen Bedingungen.

Hybrid-Fertigungstechniken gewinnen ebenfalls an Bedeutung. Beispielsweise ermöglicht die Kombination von additiver Fertigung mit Nachbearbeitungstechniken, wie Lasersintern oder Atomlagenabscheidung, die Schaffung von mehrschichtigen oder gradientenstrukturierten elektrokeramischen Membranen. Unternehmen wie 3D Systems erweitern ihr Portfolio zur Unterstützung der Produktion keramischer und elektrokeramischer Bauteile, was auf einen breiteren Branchentrend hin zu digitaler Fertigung für funktionale Keramiken hindeutet.

Mit Blick auf die Zukunft ist die Perspektive für die Herstellung elektrokeramischer Membranen durch die Konvergenz von digitalem Design, Materialinnovation und Prozessautomatisierung geprägt. Da sich die Ausrüstung und Materialportfolios weiterhin erweitern, wird erwartet, dass mehr Anbieter in den Markt eintreten, die Kosten senken und eine breitere Anwendung in Sektoren wie sauberer Energie und industrieller Gasverarbeitung ermöglichen. Laufende F&E von Branchenführern verspricht eine weitere Optimierung der Membranarchitektur und Funktionalisierung, um den Grundstein für nächste Generation elektrokeramischer Membranen mit beispielloser Leistung und Anpassungsfähigkeit bis 2025 und darüber hinaus zu legen.

Marktgröße und Wachstumsprognosen bis 2029

Der globale Markt für die Herstellung elektrokeramischer Membranen steht bis 2029 vor einer erheblichen Expansion, die durch die zunehmende Nachfrage nach fortschrittlichen Filtrationstechnologien in Sektoren wie Wasseraufbereitung, Energie und Elektronik ausgelöst wird. Ab 2025 wird das Wachstum durch die verstärkte Nutzung keramischer Membranen unterstrichen, die aufgrund ihrer überlegenen chemischen und thermischen Stabilität gegenüber polymeren Alternativen geschätzt werden. Unternehmen wie Koninklijke DSM N.V. (über ihre Norit Membrane Technology) und Pall Corporation entwickeln aktiv robuste elektrokeramische Membranen für verschiedene industrielle Anwendungen.

Jüngste Fortschritte in der Fertigungstechnik, einschließlich Bandguss, Extrusion und additiver Fertigung, ermöglichen die Produktion von Membranen mit maßgeschneiderten Porenstrukturen und verbesserter ionischer Leitfähigkeit. NGK Insulators, Ltd. hat von einer laufenden Skalierung seiner Produktionskapazitäten für keramische Membranen berichtet und dabei eine erhöhte Nachfrage aus den chemischen und Umweltsektoren zitiert. In der Zwischenzeit investiert LiqTech International, Inc. weiterhin in automatisierte Fertigungslinien, um wachsende Aufträge für Siliziumcarbid- (SiC) und alumina-basierte Membranmodule zu erfüllen.

Die Marktperspektive bis 2029 deutet auf eine jährliche Wachstumsrate (CAGR) im hohen einstelligen Bereich hin, wobei Asien-Pazifik und Europa sowohl in der Produktion als auch im Endkundennutzungsverhältnis führend sind. Besonders beachtenswert ist das Wachstum in China, wo Hersteller wie Nano Science & Technology Co., Ltd. die Kapazitäten erhöhen, um strengen Vorschriften zur Wiederverwendung von Wasser und Anforderungen an die industrielle Abwasserbehandlung nachzukommen. In Europa verbessert KERAFOL Keramische Folien GmbH & Co. KG ihr Angebot mit Membranen, die speziell für hochreine und energieeffiziente Prozesse konzipiert sind.

Elektrokeramische Membranen gewinnen auch an Bedeutung in der Wasserstoffproduktion, in Festoxid-Brennstoffzellen und der Gastrennung, was die Marktwachstumsfaktoren weiter diversifiziert. Zum Beispiel arbeitet Ionics, Incorporated mit Akteuren im Energiebereich zusammen, um keramische Membranen in Projekten zur grünen Wasserstoffproduktion zu implementieren. Zudem wird erwartet, dass staatlich geförderte Initiativen und öffentlich-private Partnerschaften in der EU und Asien die F&E-Finanzierung und den Investitionsaufwand in die Infrastruktur ankurbeln, wodurch weitere Innovationen in den Fertigungsprozessen und der Skalierung gefördert werden.

Zusammenfassend legen die aktuellen Daten führender Hersteller und Branchenverbände nahe, dass der Markt für die Herstellung elektrokeramischer Membranen bis 2029 robust expandieren wird, unterstützt durch technologische Innovationen, regulatorische Treiber und die wachsende Notwendigkeit nachhaltiger industrieller Lösungen.

Wichtige Akteure und Neueinsteiger: Profile und strategische Bewegungen

Der Sektor der Herstellung elektrokeramischer Membranen erlebt 2025 eine erhebliche Aktivität, wobei etablierte Unternehmen ihre Positionen festigen und eine Welle innovativer Neueinsteiger die Wettbewerbslandschaft erweitert. Diese Dynamik wird durch die steigende Nachfrage nach leistungsstarken Membranen in Energie-, Umwelt- und Industriebereichen, insbesondere in der Wasserstofftrennung, der Gasreinigung und den Festoxid-Brennstoffzellen, getrieben.

Etablierte Akteure

- KERAFOL Keramische Folien GmbH, mit Sitz in Deutschland, bleibt ein führender Hersteller keramischer Membranen, der sich auf sowohl Flach- als auch Röhrenformate spezialisiert hat. Ihre laufenden F&E-Aktivitäten haben zur Kommerzialisierung robuster, hochtemperaturstabiler Membranen für Gastrennung und Filtration geführt, mit jüngsten Investitionen in die Hochskalierung der Produktionslinien, um der wachsenden Nachfrage in Europa und Asien gerecht zu werden.

- NGK Insulators, Ltd. aus Japan bleibt ein globaler Marktführer und nutzt ihre Expertise in der Feinkeramik. Im Jahr 2025 haben sie ihr Produktportfolio um neue generation von röhrenförmigen sauerstoffdurchlässigen Membranen erweitert, die auf industrielle Dekarbonisierungsprojekte und Pilotanlagen zur Wasserstoffproduktion abzielen. NGKs strategische Kooperationen mit Versorgungsunternehmen und Chemieherstellern sollen in naher Zukunft kommerzielle Demonstrationsanlagen hervorrufen.

- Ionics, Incorporated, mit Sitz in den Vereinigten Staaten, hat seinen Fokus über die Wasseraufbereitung hinaus auf fortschrittliche Gastrennungs-keramische Membranen ausgeweitet. Ihre jüngsten Joint Ventures mit Ingenieurbüros zielen darauf ab, die Herstellung von Membranmodulen für die Kohlenstoffabscheidung und blauen Wasserstoffanwendungen zu skalieren.

Neueinsteiger und strategische Bewegungen

- HyGear (Niederlande), zuvor auf die Gasproduktion ausgerichtet, trat Ende 2024 in den Markt für elektrokeramische Membranen ein mit der Einführung von „HyPERM“. Diese proprietäre Membrantechnologie zielt auf die dezentrale Wasserstoffproduktion und -reinigung ab, und das Unternehmen hat Pilotinstallationen mit europäischen Industriegaslieferanten für 2025 bekannt gegeben.

- Fraunhofer Gesellschaft (Deutschland) fördert skalierbare Fertigungsprozesse durch ihre kollaborativen Industrieplattformen. Ihr Fokus auf additive Fertigung für keramische Membranen zieht Spin-offs und Partnerschaften an, mit Demonstrationsprojekten, die für 2025–2026 geplant sind.

- CoorsTek, Inc. (USA) hat Pläne angekündigt, 2025 eine spezielle Abteilung für elektrokeramische Membranen zu gründen, indem sie ihr etabliertes Keramikwissen nutzen, um neue Materialien für raue Betriebsumgebungen zu entwickeln. Ihre Zusammenarbeit mit der chemischen Prozessindustrie signalisiert ein Engagement für schnelle Technologietransfers und Kommerzialisierung.

Mit Ausblick auf die Zukunft weisen anhaltende Investitionen und strategische Allianzen auf ein kontinuierliches Wachstum und eine technische Evolution in der Herstellung elektrokeramischer Membranen hin. Während bedeutende Akteure die Kapazitäten erhöhen und Neueinsteiger disruptive Technologien einführen, ist der Sektor bereit für eine beschleunigte Implementierung in kritischen Märkten für saubere Energie und industrielle Dekarbonisierung.

Anwendungen in Energie-, Wasseraufbereitungs- und Industriesektoren

Die Herstellung elektrokeramischer Membranen hat 2025 signifikante Fortschritte gemacht, getrieben von der dringenden Notwendigkeit robuster Lösungen in den Bereichen Energie, Wasseraufbereitung und Industrieanwendungen. Diese Membranen bestehen typischerweise aus Materialien wie perowskitartigem Oxid, yttrium-stabilisiertem Zirkonia und dotiertem Cer, die aufgrund ihrer Stabilität, Selektivität und ionischen Leitfähigkeit geschätzt werden. Der Herstellungsprozess – einschließlich Pulversynthese, Bandguss, Siebdruck und Sintern – hat sich in Richtung größerer Automatisierung, Prozesskontrolle und nachhaltiger Rohstoffbeschaffung verschoben.

Im Energiesektor stehen elektrokeramische Membranen zunehmend im Mittelpunkt der Entwicklung von Festoxid-Brennstoffzellen (SOFCs) und Sauerstofftrennungseinheiten. Unternehmen wie Norcatec und Hexis AG haben Fertigungstechniken verfeinert, um dichte, dünne keramische Elektrolyte herzustellen, die die Haltbarkeit und Effizienz von SOFCs erhöhen. Jüngste Daten zeigen, dass eine Mehrschicht-Co-Sinterung – bei der Membran- und Elektroden-Schichten gleichzeitig hergestellt werden – die Produktionszeit verkürzt und die Schnittstellenqualität verbessert hat, ein entscheidender Faktor für die kommerzielle Umsetzung im großem Maßstab.

In der Wasseraufbereitung hat die Nachfrage nach Membranen, die selektiven Ionentransport und Widerstand gegen Fouling bieten, die Forschung an Fehlermodellierungen und Verbundstrukturen gefördert. NGK Insulators hat Fortschritte bei der Herstellung keramischer Membranen mit fein abgestimmten Porenstrukturen für die Entsalzung und industrielle Abwasserwiederverwendung gemeldet und dabei proprietäre Extrusions- und Sinterverfahren eingesetzt, die eine Skalierung ermöglichen, ohne die Leistung der Membran zu beeinträchtigen.

In der industriellen Gastrennung und chemischen Verarbeitung werden elektrokeramische Membranen für die Hochtemperatur-Wasserstoffproduktion, Ammoniaksynthese und Kohlenstoffdioxidtrennung übernommen. Fraunhofer Gesellschaft und SINTEF arbeiten mit Produktionspartnern zusammen, um von der Laborskala zur Pilotlinie überzugehen und dabei fortschrittliche Methoden wie Funkentladungssintern und additive Fertigung anzuwenden. Diese Ansätze ermöglichen eine präzise Kontrolle über Mikrostruktur, Dichte und Membrandicke, was direkte Auswirkungen auf Selektivität und Permeationsraten hat.

Mit Blick auf die Zukunft ist die Perspektive für die Herstellung elektrokeramischer Membranen durch die Integration digitaler Fertigung und Inline-Qualitätskontrollsysteme gekennzeichnet. Branchenführer erwarten weitere Kostensenkungen durch Automatisierung und Materialoptimierung, mit auf rauhe Umgebungen und längere Lebensdauern abgestimmten Membranen. Da die Produktion skalierbar wird, um den wachsenden Anforderungen an dekarbonisierte Energie und zirkuläre Wassersysteme gerecht zu werden, werden Partnerschaften zwischen Industrieunternehmen und F&E-Instituten voraussichtlich die Kommerzialisierung und den Einsatz von elektrokeramischen Membranen der nächsten Generation beschleunigen.

Lieferkette und Rohstoffe: Kritische Entwicklungen und Risiken

Die Herstellung elektrokeramischer Membranen, eine grundlegende Technologie für Anwendungen wie Festoxid-Brennstoffzellen (SOFCs), Gastrennung und elektrochemische Reaktoren, unterliegt 2025 einer rasanten Entwicklung in der Lieferkette und der Rohstoffbeschaffung. Elektrokeramische Membranen nutzen typischerweise fortschrittliche Oxidmaterialien, vor allem perowskitartige Oxide wie Lanthan-Strontium-Kobaltferrit (LSCF) und yttrium-stabilisiertes Zirkonia (YSZ). Die kontinuierliche Ausweitung von Initiativen zur sauberen Energie und Wasserstoffökonomien sorgt für eine hohe Nachfrage nach diesen spezialisierten Keramiken und erhöht den Druck auf die Lieferketten für hochreine Seltene Erden und Übergangsmetalle.

Schlüsselfiguren auf dem Materialmarkt, wie die Tosoh Corporation und Saint-Gobain, berichten von steigenden Bestellungen für Zirkoniumpulver und selterdisierten Oxiden. FUJIFILM Corporation hat ihr Portfolio an keramischen Materialien ebenfalls erweitert, um dieser Nachfrage gerecht zu werden. Die Lieferkette bleibt stark anfällig für geopolitische Veränderungen, insbesondere bei Rohstoffen wie Yttrium, Lanthan und Kobalt, die überwiegend in einer Handvoll Ländern, darunter China und die Demokratische Republik Kongo, abgebaut und verarbeitet werden. Diese Abhängigkeiten haben Unternehmen veranlasst, alternative Beschaffungsstrategien und Recyclinginitiativen zu prüfen.

Um die Versorgungsrisiken zu adressieren, haben Hersteller begonnen, in lokale und diversifizierte Beschaffung zu investieren. Beispielsweise hat Solvay Anstrengungen angekündigt, Seltene Erden aus Elektronikschrott zu recyceln, um die primären Bergbauaktivitäten zu ergänzen. Gleichzeitig optimiert 3M seine keramischen Herstellungsverfahren, um die Rohstoffintensität und den Abfall zu reduzieren, was zu einer größeren Belastbarkeit der Lieferkette beiträgt.

Dennoch bestehen weiterhin anhaltende Herausforderungen. Globale Logistikstörungen – die durch Versandengpässe und anhaltende Handelskonflikte verschärft werden – beeinträchtigen weiterhin die gleichmäßige Versorgung mit hochreinen Oxiden. Preisschwankungen bei kritischen Oxiden wurden im Verlauf des Jahres 2024 bis 2025 festgestellt, was zu steigenden Produktionskosten für elektrokeramische Membranen führt. In Reaktion darauf investieren Branchenführer wie KYOCERA Corporation aktiv in F&E für alternative keramische Zusammensetzungen, die weniger auf ressourcenbeschränkte Elemente angewiesen sind.

In der Zukunft wird erwartet, dass der Sektor einen kontinuierlichen Wandel hin zu Kreislaufwirtschaftsmodellen und vertikaler Integration erleben wird, um die Risiken in der Lieferkette in den kommenden Jahren zu mildern. Partnerschaften zwischen Rohmaterialanbietern, Membranherstellern und Endverbrauchern werden voraussichtlich zunehmen, wobei Nachhaltigkeit und Versorgungssicherheit die Haupttreiber sind.

Nachhaltigkeit und regulatorisches Umfeld

Im Jahr 2025 entwickelt sich das Nachhaltigkeits- und Regulierungsumfeld für die Herstellung elektrokeramischer Membranen schnell, geprägt von strengeren Umweltvorgaben und steigenden Branchenverpflichtungen zu den Prinzipien der Kreislaufwirtschaft. Die Herstellung elektrokeramischer Membranen, die in Sektoren wie Wasserreinigung, Brennstoffzellen und Gastrennung von entscheidender Bedeutung sind, erfordert energieintensive Prozesse und den Einsatz seltener oder energieintensiver Materialien wie Zirkonia, Alumina und Perowskit-Oxide. Während die Dekarbonisierungsziele weltweit intensiver werden, innovieren Hersteller, um den ökologischen Fußabdruck sowohl der Rohstoffbeschaffung als auch der Fertigungsprozesse zu reduzieren.

Ein bemerkenswerter Trend ist der Übergang zu umweltfreundlicheren Syntheserouten. Unternehmen wie Saint-Gobain und KYOCERA Corporation investieren in emissionsarme Öfen und alternative Sintertechniken, die den Energieverbrauch senken und Treibhausgasemissionen verringern. Es gibt auch eine wachsende Betonung des Recyclings keramischer Abfälle und der Integration von Industrieabfällen in Membranformulierungen, was die Ziele der Kreislaufwirtschaft unterstützt und die Deponiebeiträge minimiert.

Auf regulatorischer Seite wird die Verschärfung der Industrieemissionsrichtlinie der Europäischen Union und die Umsetzung der neuen Ökodesign-Vorschriften für nachhaltige Produkte voraussichtlich direkte Auswirkungen auf Hersteller keramischer Membranen haben, die in Europa tätig sind oder dort verkaufen. Diese Vorschriften verlangen verbesserte Lebenszyklusbewertungen, strengere Grenzen für gefährliche Stoffe und erweiterte Herstellerverantwortung, was Unternehmen dazu zwingt, umweltfreundlichere Chemikalien und transparente Praktiken in der Lieferkette zu übernehmen. Cerame-Unie, der europäische Verband der keramischen Industrie, arbeitet eng mit politischen Entscheidungsträgern zusammen, um sicherzustellen, dass die neuen Standards für Energieverbrauch, Emissionen und Recycling sowohl ehrgeizig als auch praktikabel für Hersteller fortschrittlicher Keramiken sind.

Parallel dazu aktualisiert die US-Umweltschutzbehörde die nationalen Emissionsstandards für gefährliche Luftschadstoffe (NESHAP) für die keramische Herstellung und verlangt eine engere Kontrolle der Partikel- und flüchtigen Emissionen. Führende US-amerikanische Hersteller wie CoorsTek pilotieren bereits geschlossene Wassersysteme und die Integration erneuerbarer Energien in ihre Anlagen, um vorausschauend zu antizipieren, was die Regulationsanforderungen angeht und die Nachhaltigkeitskriterien zu erfüllen, die von wichtigen Kunden, insbesondere in der Elektronik- und sauberen Energiebranche, gesetzt werden.

Mit Blick auf die Zukunft werden die kommenden Jahre eine Konvergenz von regulatorischer Compliance und Marktnachfrage nach nachhaltigen Lösungen zeigen. Branchenführer werden voraussichtlich die Forschung zu blei- und seltenen erdfreien Zusammensetzungen beschleunigen sowie digitale Werkzeuge für die Echtzeitüberwachung von Prozessen entwickeln, um die Ressourceneffizienz zu optimieren. Die Entwicklung des regulatorischen Umfelds wird weiterhin sowohl als Treiber als auch als Maßstab für Innovationen in der Herstellung elektrokeramischer Membranen fungieren und sicherstellen, dass Nachhaltigkeit im Mittelpunkt des Fortschritts des Sektors bleibt.

Geistiges Eigentum & Patenttrends

Die Landschaft des geistigen Eigentums (IP) und der Patentaktivitäten im Bereich der Herstellung elektrokeramischer Membranen entwickelt sich weiterhin rasant, während der Sektor reift und neue kommerzielle Anwendungen entstehen. Im vergangenen Jahr und mit Blick auf 2025 und die darauffolgenden Jahre treibt die Innovation in Materialzusammensetzung, Verarbeitungstechnologien und Geräteintegration einen signifikanten Anstieg sowohl bei den Patent-Anmeldungen als auch bei den erteilten Patenten weltweit voran.

Ein bemerkenswerter Trend ist der zunehmende Fokus auf skalierbare Fertigungsmethoden, die auf industrielle Anforderungen zugeschnitten sind. Unternehmen wie Noritake Co., Limited und CoorsTek, Inc. haben aktiv Techniken patentiert, um dichte, fehlerfreie keramische Membranen durch fortschrittliche Sinter- und Bandgussverfahren herzustellen. Diese Patente umfassen oft nicht nur die Zusammensetzung des elektrokeramischen Materials – wie Perowskitoxide und gemischte ionisch-elektronisch leitende Materialien – sondern auch innovative Ansätze zur Schichtstrukturierung, Grenzflächenengineering und der Integration mit metallischen Trägern zur Verbesserung der mechanischen Stabilität.

Im Jahr 2024 verzeichneten das Europäische Patentamt und das US-Patent- und Markenamt einen stabilen Anstieg der Anmeldungen in Bezug auf asymmetrische Membranarchitekturen und hybride Mehrschichtbauweisen. Diese Anmeldungen spiegeln konzentrierte F&E-Bemühungen sowohl etablierter Hersteller als auch akademischer-industrie Partnerschaften wider, die darauf abzielen, langjährige Herausforderungen in Bezug auf Durchfluss, Selektivität und langfristige Haltbarkeit zu überwinden.

Neuartige Akteure, wie Ionotec Ltd., tragen ebenfalls zur Patentlandschaft bei, indem sie IP für neuartige Lithium- und Natriumionen leitende Glaskeramiken sichern, die auf die nächsten Generationen in den Märkten für Energie und Gastrennung abzielen. Ebenso hat Elcogen sein Patentportfolio um planar keramikbasierte Membranzellen für Anwendungen in Festoxid-Brennstoffzellen und Elektrolyse erweitert und betont dabei proprietäre Fertigungsschritte, die die elektrochemische Leistung und die Herstellbarkeit verbessern.

Für die Zukunft wird erwartet, dass die kommenden Jahre eine weitere Beschleunigung der Patentaktivitäten erleben, insbesondere in Bezug auf Hochdurchsatz- und additive Fertigungstechniken. Es wird zudem eine steigende Anzahl an Cross-Lizenzierungen und strategischen Kooperationen erwartet, da führende Unternehmen versuchen, den Schutz ihres Kerngeschäfts mit dem Bedürfnis nach Interoperabilität und Robustheit der Lieferkette in Einklang zu bringen. Insgesamt unterstreicht die wettbewerbsfähige IP-Landschaft die zentrale Rolle von Innovation und Prozessoptimierung bei der Skalierung der Produktion elektrokeramischer Membranen für einen breiten industriellen Einsatz.

Ausblick: Innovationen, Chancen und Herausforderungen

Da die globale Nachfrage nach fortschrittlichen Separationstechnologien ansteigt, steht die Herstellung elektrokeramischer Membranen 2025 und in den unmittelbar folgenden Jahren vor bedeutenden Innovationen und Expansionen. Der Sektor erlebt einen Anstieg der Investitionen in skalierbare Fertigungsprozesse, mit dem Ziel, die Membranleistung, Haltbarkeit und Kosteneffizienz für industrielle Anwendungen wie Wasserstoffproduktion, Kohlenstoffabscheidung und Wasseraufbereitung zu steigern.

Ein wesentlicher Trend ist die Übernahme additiver Fertigung und fortschrittlicher Sintertechniken, um Membranen mit präzisen Mikrostrukturen herzustellen. Unternehmen wie CeramTec erkunden automatisierte Prozesswege und digitale Qualitätskontrollen, um Defekte zu senken und die Reproduzierbarkeit im großen Maßstab zu gewährleisten. Ebenso hat Noritake Co., Limited Initiativen angekündigt, um Bandguss- und Extrusionsverfahren zu verfeinern, die die Herstellung komplexer Geometrien und mehrlagiger Architekturen erleichtern, die für elektrokeramische Geräte der nächsten Generation erforderlich sind.

Materialinnovation bleibt zentral. Der Einsatz neuer Perowskit- und gemischter ionisch-elektronisch leitender (MIEC) Zusammensetzungen bietet verbesserte ionische Leitfähigkeit und chemische Stabilität, wodurch langjährige Herausforderungen in aggressiven Betriebsumgebungen angesprochen werden. Beispielsweise entwickelt Fiaxell Sàrl skalierbare Prozesse zur Herstellung von Membranen basierend auf neuartigen Oxidkeramiken für Festoxid-Elektrolyseure und Brennstoffzellen. In der Zwischenzeit konzentriert sich Elcocat s.r.l. auf die Kostensenkung durch die Optimierung der Rohstoff-Lieferketten und die Einführung von Fertigungsverfahren bei niedrigeren Temperaturen.

Trotz dieser technologischen Fortschritte bestehen weiterhin mehrere Herausforderungen. Die Erreichung einer konsistenten großflächigen Membranproduktion mit minimalen Leistungsvariationen ist ein entscheidendes Hindernis, insbesondere für Anwendungen, die hohe Reinheit und lange Betriebszeiten erfordern. Darüber hinaus verlangt die Integration elektrokeramischer Membranen in bestehende industrielle Systeme strenge Standardisierung und langfristige Validierung im Einsatz. Organisationen wie die European Power Membranes Association arbeiten mit Industriepartnern zusammen, um Protokolle zur Leistungsbewertung zu entwickeln und die regulatorische Akzeptanz zu beschleunigen.

Mit Blick auf die Zukunft ist die Perspektive für 2025 und darüber hinaus von einer vorsichtigen Optimismus geprägt. Die steigende Nachfrage nach grünem Wasserstoff und Dekarbonisierungstechnologien wird voraussichtlich weitere Innovationen in der Herstellung elektrokeramischer Membranen fördern. Strategische Partnerschaften zwischen Materialanbietern, Technologieentwicklern und Endnutzern werden wahrscheinlich eine entscheidende Rolle bei der Skalierung der Produktion, der Kostensenkung und der Erschließung neuer Märkte spielen. Die Konvergenz von digitaler Fertigung, fortschrittlicher Materialwissenschaft und Marktnachfrage aus den Bereichen erneuerbare Energien positioniert elektrokeramische Membranen als eine Schlüsseltechnologie für zukünftige nachhaltige Technologien.

Quellen & Referenzen

- Sasol

- KERAFOL Keramische Folien GmbH

- Nippon Chemical Industrial Co., Ltd.

- Elcowa

- Membranes International Inc.

- Tethon 3D

- 3D Systems

- Pall Corporation

- NGK Insulators, Ltd.

- LiqTech International, Inc.

- Fraunhofer Gesellschaft

- Hexis AG

- SINTEF

- FUJIFILM Corporation

- KYOCERA Corporation

- Noritake Co., Limited

- Elcogen

- CeramTec

- Fiaxell Sàrl