Table des matières

- Résumé exécutif : Principales enseignements pour 2025 et au-delà

- Technologie des membranes électroseramiques : État actuel et percées récentes

- Techniques de fabrication émergentes : De la fabrication additive à la nano-ingénierie

- Taille du marché et prévisions de croissance jusqu’en 2029

- Acteurs majeurs et nouveaux entrants : Profils et mouvements stratégiques

- Applications dans les secteurs de l’énergie, du traitement de l’eau et de l’industrie

- Chaîne d’approvisionnement et matières premières : Développements critiques et risques

- Durabilité et paysage réglementaire

- Propriété intellectuelle et tendances en matière de brevets

- Perspectives d’avenir : Innovations, opportunités et défis

- Sources et références

Résumé exécutif : Principales enseignements pour 2025 et au-delà

La fabrication de membranes électroseramiques continue d’être un point focal dans l’ingénierie des matériaux avancés, surtout alors que les industries recherchent des solutions robustes pour les applications énergétiques, environnementales et de traitement chimique. En 2025, les développements clés sont drivés par les deux impératifs de durabilité et d’efficacité opérationnelle, avec un fort emphasis sur la fabrication évolutive et l’intégration avec de nouvelles technologies énergétiques.

Les principaux fabricants affinent activement les techniques de fabrication pour faire face aux défis de coût, de durabilité et de performance fonctionnelle. Par exemple, 3M a accéléré la recherche sur le coulage de bandes à grande échelle et le pressage isostatique, permettant la production de membranes céramiques à haute densité pour la séparation des gaz et le transport ionique. Ces méthodes sont adoptées pour améliorer la reproductibilité et réduire les défauts, ce qui est vital pour un déploiement à grande échelle dans les systèmes de génération d’hydrogène et d’oxygène.

Les avancées dans la fabrication additive redéfinissent également le paysage. CoorsTek rapporte une adoption accrue de l’impression 3D et des technologies de superposition automatisées pour produire des géométries complexes et des structures graduées, améliorant ainsi la sélectivité des membranes et leur intégrité mécanique. Cette transition devrait soutenir le prototypage rapide et la personnalisation, répondant directement aux demandes spécifiques des applications dans des secteurs tels que la purification de l’eau et les piles à combustible.

L’innovation matérielle reste une priorité, avec des entreprises comme Saint-Gobain se concentrant sur des compositions avancées de zircone, d’alumine et de pérovskite. Ces matériaux sont spécialement conçus pour une conductivité ionique améliorée, une stabilité chimique et une résistance aux cycles thermiques, relevant les principaux obstacles opérationnels dans les réacteurs électrochimiques et les systèmes à oxyde solide.

Les collaborations industrielles sont de plus en plus courantes, visant à accélérer la commercialisation et la normalisation. Par exemple, Sasol travaille avec des fournisseurs de membranes et de catalyseurs pour intégrer des membranes électroseramiques dans des unités de production de gaz de synthèse et d’hydrogène de nouvelle génération. De tels partenariats accélèrent la translation des innovations à l’échelle du laboratoire dans des applications industrielles réelles.

En regardant vers l’avenir, les perspectives de la fabrication de membranes électroseramiques sont très prometteuses. Les investissements en cours dans la surveillance numérique des processus, le contrôle qualité intelligent et la découverte de matériaux avancés devraient améliorer le rendement et réduire les coûts. Les entreprises anticipent qu’en 2027, ces avancées combinées permettront une adoption plus large dans les secteurs de l’énergie, de l’eau et de la chimie, soutenant les objectifs de décarbonisation et d’économie circulaire à l’échelle mondiale.

Technologie des membranes électroseramiques : État actuel et percées récentes

La fabrication de membranes électroseramiques continue d’avancer rapidement, avec des progrès significatifs observés tant dans les techniques de fabrication évolutives que dans l’ingénierie des matériaux. En 2025, les organisations industrielles et de recherche convergent sur des stratégies qui combinent une production rentable avec une sélectivité améliorée des membranes, une conductivité ionique et une durabilité. Le paysage de la fabrication est de plus en plus façonné par la demande des secteurs environnemental, énergétique et chimique, où des membranes robustes et performantes sont cruciales.

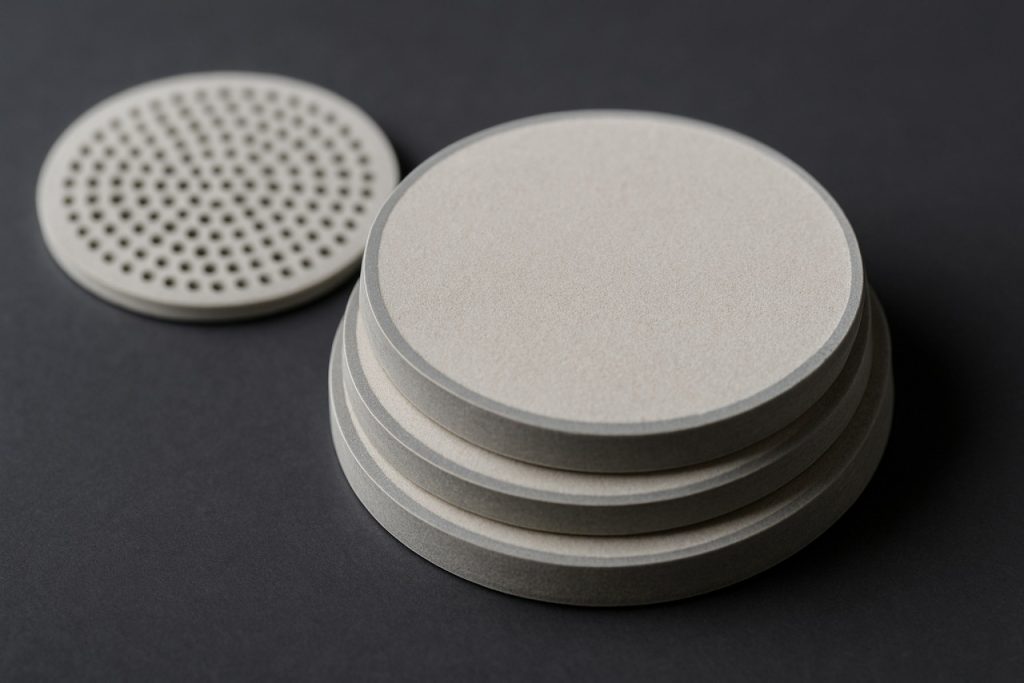

Une tendance clé est le perfectionnement des processus de coulage de bandes et d’extrusion pour produire des couches céramiques denses et sans défaut, vitales pour les applications de piles à combustible et de séparation de gaz. Des entreprises telles que KERAFOL Keramische Folien GmbH ont optimisé les formulations de coulage de bandes, permettant la fabrication de membranes plus fines avec une stabilité mécanique et une reproductibilité améliorées. Dans le même temps, l’adoption de techniques de frittage avancées, y compris le frittage par plasma de choc et le frittage par micro-ondes, a permis de réduire les températures de traitement et d’ingénierie des joints de grain, comme l’indiquent les mises à jour de CoorsTek sur leurs gammes de produits de membranes céramiques.

L’innovation matérielle est un autre moteur en 2025. L’intégration des oxydes conducteurs mixte ionique-électronique (MIEC), comme les pérovskites et les fluorites, élargit la fenêtre opérationnelle des membranes électroseramiques. Nippon Chemical Industrial Co., Ltd. rapporte des progrès dans le développement de poudres à base de pérovskite adaptées aux applications de membranes, soutenant à la fois une perméabilité élevée à l’oxygène et une stabilité chimique. Dans le même temps, des fabricants comme Elcowa augmentent leur production de membranes multicouches et composites, combinant différentes phases céramiques pour optimiser les performances pour des processus industriels spécifiques.

L’automatisation et la numérisation des flux de travail de fabrication prennent également de l’ampleur. Les systèmes de contrôle des processus, la surveillance en temps réel et l’optimisation basée sur les données réduisent la variabilité d’un lot à l’autre et améliorent les rendements, comme le soulignent les avancées dans les lignes de production de Membranes International Inc.. Les jumeaux numériques et les outils de simulation sont de plus en plus déployés pour accélérer les cycles de développement des produits et résoudre les goulets d’étranglement des processus.

En regardant vers l’avenir, les observateurs de l’industrie prévoient qu’entre 2027 et 2028, d’autres percées dans la fabrication additive, telles que l’impression jet d’encre et l’impression 3D de structures électroseramiques, permettront des architectures plus complexes et un prototypage rapide. Ces innovations, combinées à des stratégies d’approvisionnement en matières premières durables et à des stratégies de recyclage, devraient élargir le champ d’application et la viabilité économique des membranes électroseramiques à travers les secteurs.

Techniques de fabrication émergentes : De la fabrication additive à la nano-ingénierie

Le paysage de la fabrication de membranes électroseramiques évolue rapidement en 2025, entraîné par l’intégration de processus de fabrication avancés et de stratégies de nano-ingénierie. Les voies de fabrication traditionnelles, telles que le coulage de bandes, l’extrusion et le pressage uniaxial, ont fourni à l’industrie des membranes robustes pour des applications dans la séparation des gaz, les piles à combustible à oxyde solide et le traitement de l’eau. Cependant, ces dernières années ont vu un changement prononcé vers des techniques plus polyvalentes et précises, notamment la fabrication additive (AM) et la nano-ingénierie, pour répondre à la demande croissante de membranes personnalisables et performantes.

La fabrication additive, en particulier l’impression 3D, est apparue comme une approche transformative pour la production de membranes électroseramiques. Des entreprises et des groupes de recherche tirent parti de la capacité de l’AM à créer des géométries complexes et des architectures de pores sur mesure qui sont difficiles à obtenir avec des méthodes conventionnelles. Par exemple, Tethon 3D se spécialise dans l’impression 3D céramique, offrant des matériaux et des technologies compatibles avec les compositions électroseramiques. Leur travail permet un prototypage rapide et la fabrication de membranes avec des caractéristiques précisément contrôlées, qui peuvent améliorer la conductivité ionique et la sélectivité pour des applications spécifiques.

La nano-ingénierie est une autre tendance clé, avec des organisations utilisant des additifs, des revêtements et des modifications structurelles à l’échelle nanométrique pour améliorer les performances des membranes. Saint-Gobain a développé des matériaux céramiques avancés pour les membranes, incorporant des grains de taille nanométrique et des interfaces conçues pour améliorer la durabilité et l’efficacité fonctionnelle. L’intégration de nanostructures non seulement affine les propriétés de transport sélectif des membranes, mais aborde également les défis liés à la stabilité mécanique et au fonctionnement à long terme, en particulier dans des conditions chimiques ou thermiques difficiles.

Les approches de fabrication hybrides gagnent également du terrain. Par exemple, la combinaison de la fabrication additive avec des techniques de post-traitement, telles que le frittage laser ou le dépôt en couches atomiques, permet de créer des membranes électroseramiques multilayer ou à structure en gradient. Des entreprises comme 3D Systems étoffent leur portefeuille pour soutenir la production de pièces céramiques et électroseramiques, signalant un changement plus large de l’industrie vers la fabrication numérique pour les céramiques fonctionnelles.

En regardant vers l’avenir, les perspectives pour la fabrication de membranes électroseramiques sont marquées par la convergence de la conception numérique, de l’innovation matérielle et de l’automatisation des processus. À mesure que les équipements et les portefeuilles de matériaux continuent de s’élargir, on s’attend à ce que de plus en plus de fournisseurs entrent sur le marché, réduisant les coûts et permettant une adoption plus large dans des secteurs tels que l’énergie propre et le traitement des gaz industriels. La R&D continue des leaders de l’industrie promet une optimisation supplémentaire de l’architecture et de la fonctionnalisation des membranes, préparant le terrain pour des membranes électroseramiques de prochaine génération avec des performances et une adaptabilité sans précédent d’ici 2025 et au-delà.

Taille du marché et prévisions de croissance jusqu’en 2029

Le marché mondial de la fabrication de membranes électroseramiques est prêt pour une expansion significative jusqu’en 2029, soutenue par une demande croissante de technologies de filtration avancées dans des secteurs tels que le traitement de l’eau, l’énergie et l’électronique. À partir de 2025, la croissance est soutenue par une adoption accrue des membranes céramiques en raison de leur stabilité chimique et thermique supérieure par rapport aux alternatives polymères. Des entreprises telles que Koninklijke DSM N.V. (via sa technologie de membrane Norit) et Pall Corporation développent et commercialisent activement des membranes électroseramiques robustes pour diverses applications industrielles.

Des avancées récentes dans les techniques de fabrication, y compris le coulage de bandes, l’extrusion et la fabrication additive, permettent la production de membranes avec des structures de pores sur mesure et une conductivité ionique améliorée. NGK Insulators, Ltd. a signalé une montée en puissance continue de sa production de membranes céramiques, citant une demande accrue des secteurs chimique et environnemental. Pendant ce temps, LiqTech International, Inc. continue d’investir dans des lignes de fabrication automatisées pour répondre à la hausse des commandes de modules de membrane à base de carbure de silicium (SiC) et d’alumine.

Les perspectives de marché jusqu’en 2029 indiquent un taux de croissance annuel composé (CAGR) dans les chiffres élevés à un chiffre, avec l’Asie-Pacifique et l’Europe en tête à la fois en capacité de production et en consommation finale. L’expansion en Chine est particulièrement remarquable, où des fabricants tels que Nano Science & Technology Co., Ltd. augmentent leur capacité pour répondre aux réglementations strictes sur la réutilisation des eaux et les exigences de traitement des eaux usées industrielles. En Europe, KERAFOL Keramische Folien GmbH & Co. KG améliore son offre avec des membranes adaptées aux processus de haute pureté et d’efficacité énergétique.

Les membranes électroseramiques gagnent également en importance dans la production d’hydrogène, les piles à combustible à oxyde solide et la séparation des gaz, diversifiant encore les moteurs de croissance du marché. Par exemple, Ionics, Incorporated collabore avec des acteurs du secteur énergétique pour déployer des membranes céramiques dans des projets d’hydrogène vert. De plus, des initiatives soutenues par le gouvernement et des partenariats public-privé dans l’UE et en Asie devraient encourager le financement de la R&D et l’investissement dans les infrastructures, favorisant ainsi l’innovation supplémentaire dans les processus de fabrication et l’augmentation de l’échelle.

En résumé, les données actuelles des principaux fabricants et des instances sectorielles indiquent une expansion robuste du marché de la fabrication de membranes électroseramiques jusqu’en 2029, soutenue par l’innovation technologique, les moteurs réglementaires et le besoin croissant de solutions industrielles durables.

Acteurs majeurs et nouveaux entrants : Profils et mouvements stratégiques

Le secteur de la fabrication de membranes électroseramiques connaît une activité significative en 2025, avec des acteurs établis consolidant leurs positions et une vague de nouveaux entrants innovants élargissant le paysage concurrentiel. Ce dynamisme est entraîné par la demande croissante de membranes hautes performances dans les applications énergétiques, environnementales et industrielles, en particulier dans la séparation de l’hydrogène, la purification des gaz et les piles à combustible à oxyde solide.

Acteurs établis

- KERAFOL Keramische Folien GmbH, basée en Allemagne, demeure un fabricant de premier plan de membranes céramiques, se spécialisant à la fois dans les formats à feuilles plates et tubulaires. Leur R&D continue a abouti à la commercialisation de membranes robustes et stables à haute température pour la séparation des gaz et la filtration, avec des investissements récents pour augmenter les lignes de production afin de répondre à la demande croissante en Europe et en Asie.

- NGK Insulators, Ltd., du Japon, reste un leader mondial, tirant parti de son expertise en céramiques fines. En 2025, ils ont élargi leur portefeuille de produits pour inclure des membranes tubulaires perméables à l’oxygène de nouvelle génération, ciblant les projets de décarbonisation industrielle et les installations de production d’hydrogène à l’échelle pilote. Les collaborations stratégiques de NGK avec des entreprises de services publics et des fabricants chimiques devraient aboutir à des usines de démonstration à l’échelle commerciale dans un avenir proche.

- Ionics, Incorporated, basée aux États-Unis, a élargi son champ d’action au-delà du traitement de l’eau pour inclure des membranes céramiques avancées pour la séparation des gaz. Leurs joint-ventures récentes avec des entreprises d’ingénierie des procédés visent à augmenter la fabrication de modules de membranes pour des applications de capture de carbone et d’hydrogène bleu.

Nouveaux entrants et mouvements stratégiques

- HyGear (Pays-Bas), précédemment concentrée sur la génération de gaz, est entrée sur le marché des membranes électroseramiques en lançant “HyPERM” fin 2024. Cette technologie de membrane propriétaire cible la production et la purification décentralisées d’hydrogène, et l’entreprise a annoncé des installations pilotes avec des fournisseurs de gaz industriels européens en 2025.

- La Société Fraunhofer (Allemagne) fait progresser les processus de fabrication évolutifs à travers ses plateformes industrielles collaboratives. Leur attention sur la fabrication additive pour les membranes céramiques attire des start-ups et des partenariats, avec des projets de démonstration prévus pour 2025–2026.

- CoorsTek, Inc. (États-Unis) a annoncé des projets pour établir une division dédiée aux membranes électroseramiques en 2025, en s’appuyant sur son expertise céramique établie pour développer de nouveaux matériaux pour des environnements d’exploitation difficiles. Leur collaboration avec les industries de traitement chimique signale un engagement envers un transfert rapide de technologie et une commercialisation.

En regardant vers l’avenir, les investissements en cours et les alliances stratégiques suggèrent une croissance continue et une évolution technique dans la fabrication de membranes électroseramiques. Alors que les acteurs majeurs augmentent leur capacité et que les nouveaux entrants introduisent des technologies perturbatrices, le secteur est prêt pour un déploiement accéléré dans des marchés critiques liés à l’énergie propre et à la décarbonisation industrielle.

Applications dans les secteurs de l’énergie, du traitement de l’eau et de l’industrie

La fabrication de membranes électroseramiques a connu des avancées significatives à l’aube de 2025, stimulée par le besoin urgent de solutions robustes dans les domaines de l’énergie, du traitement de l’eau et des applications industrielles. Ces membranes, typiquement composées de matériaux tels que des oxydes de type pérovskite, de la zircone stabilisée à l’yttrium et de la cérium dopée, sont prisées pour leur stabilité, leur sélectivité et leur conductivité ionique. Le processus de fabrication — englobant la synthèse de poudres, le coulage de bandes, l’impression par écran et le frittage — a évolué vers une plus grande automatisation, un meilleur contrôle des processus et un approvisionnement en matériaux durables.

Dans le secteur de l’énergie, les membranes électroseramiques sont de plus en plus centrales au développement des piles à combustible à oxyde solide (SOFC) et des unités de séparation de l’oxygène. Des entreprises comme Norcatec et Hexis AG ont affiné les techniques de fabrication pour produire des électrolytes céramiques denses et minces qui améliorent la durabilité et l’efficacité des SOFC. Des données récentes indiquent que le co-frittage multicouche, où les couches de membranes et d’électrodes sont fabriquées simultanément, a réduit le temps de production tout en améliorant la qualité des interfaces, un facteur crucial pour un déploiement à l’échelle commerciale.

Pour le traitement de l’eau, la demande de membranes capables de transport ionique sélectif et de résistance à l’encrassement a favorisé la recherche dans l’ingénierie des défauts et les structures composites. NGK Insulators a rapporté des progrès dans la fabrication de membranes céramiques avec des structures de pores finement réglées pour la désalinisation et la réutilisation des eaux usées industrielles, en tirant parti de processus d’extrusion et de frittage propriétaires qui permettent de passer à l’échelle sans compromettre la performance des membranes.

Dans la séparation des gaz industriels et le traitement chimique, les membranes électroseramiques sont adoptées pour la production d’hydrogène à haute température, la synthèse de l’ammoniac et la séparation du dioxyde de carbone. La Société Fraunhofer et SINTEF collaborent avec des partenaires manufacturiers pour passer de la fabrication à l’échelle de laboratoire à des lignes pilotes, en employant des méthodes avancées telles que le frittage par plasma de choc et la fabrication additive. Ces approches permettent un contrôle précis de la microstructure, de la densité et de l’épaisseur des membranes, influençant ainsi directement la sélectivité et les taux de perméation.

En regardant vers l’avenir, les perspectives pour la fabrication de membranes électroseramiques sont marquées par l’intégration de la fabrication numérique et des systèmes de contrôle qualité en ligne. Les leaders de l’industrie anticipent des réductions de coûts supplémentaires grâce à l’automatisation et à l’optimisation des matériaux, avec des membranes adaptées à des environnements difficiles et ayant des durées de vie plus longues. Alors que la production augmente pour répondre aux besoins croissants des systèmes énergétiques décarbonés et des systèmes d’eau circulaires, des partenariats entre entreprises industrielles et instituts de R&D devraient accélérer la commercialisation et le déploiement des membranes électroseramiques de prochaine génération.

Chaîne d’approvisionnement et matières premières : Développements critiques et risques

La fabrication de membranes électroseramiques, technologie clé pour des applications telles que les piles à oxyde solide (SOFC), la séparation des gaz et les réacteurs électrochimiques, connaît une évolution rapide de sa chaîne d’approvisionnement et de l’approvisionnement en matières premières en 2025. Les membranes électroseramiques utilisent généralement des matériaux oxydes avancés, notamment des oxydes de type pérovskite tels que le ferrite de cobalt strontium lanthanum (LSCF) et la zircone stabilisée à l’yttrium (YSZ). L’expansion continue des initiatives d’énergie propre et des économies d’hydrogène génère une forte demande pour ces céramiques spécialisées, augmentant la pression sur les chaînes d’approvisionnement concernant les terres rares et les métaux de transition de haute pureté.

Les acteurs clés du marché des matériaux, tels que Tosoh Corporation et Saint-Gobain, ont rapporté une augmentation des commandes de poudres de zircone et d’oxydes stabilisés par des terres rares. FUJIFILM Corporation a également élargi son portefeuille de matériaux céramiques en réponse à cette demande. La chaîne d’approvisionnement reste très sensible aux changements géopolitiques, notamment concernant des matières premières comme l’yttrium, le lanthane et le cobalt, qui sont principalement extraites et traitées dans une poignée de pays, dont la Chine et la République Démocratique du Congo. Ces dépendances ont poussé les entreprises à explorer des stratégies d’approvisionnement alternatives et des initiatives de recyclage.

Pour faire face aux risques d’approvisionnement, les fabricants ont commencé à investir dans des sources diversifiées et localisées. Par exemple, Solvay a annoncé des efforts de recyclage des terres rares à partir de déchets électroniques, visant à compléter les activités minières primaires. Parallèlement, 3M optimise ses processus de fabrication céramique pour réduire l’intensité en matières premières et les déchets, contribuant ainsi à une plus grande résilience de la chaîne d’approvisionnement.

Néanmoins, des défis persistants demeurent. Les perturbations logistiques mondiales — exacerbées par des goulots d’étranglement dans l’expédition et des tensions commerciales persistantes — continuent d’affecter l’approvisionnement régulier en oxydes de haute pureté. La volatilité des prix des oxydes critiques a été observée tout au long de 2024 jusqu’en 2025, entraînant une augmentation des coûts de production des membranes électroseramiques. En réponse, des leaders de l’industrie tels que KYOCERA Corporation investissent activement dans la R&D pour des compositions céramiques alternatives qui dépendent moins des éléments dont l’approvisionnement est contraint.

En regardant vers l’avenir, le secteur devrait connaître un passage progressif vers des modèles d’économie circulaire et une intégration verticale pour atténuer les risques de la chaîne d’approvisionnement au cours des prochaines années. Les partenariats entre les fournisseurs de matières premières, les fabricants de membranes et les utilisateurs finaux devraient se renforcer, avec la durabilité et la sécurité de l’approvisionnement comme moteurs principaux.

Durabilité et paysage réglementaire

En 2025, le paysage de la durabilité et de la régulation pour la fabrication de membranes électroseramiques est en rapide évolution, façonné par des mandats environnementaux plus stricts et des engagements croissants de l’industrie envers les principes de l’économie circulaire. La fabrication de membranes électroseramiques — vitales dans des secteurs tels que la purification de l’eau, les piles à hydrogène et la séparation des gaz — implique des processus à haute température et l’utilisation de matériaux rares ou intensifs en énergie tels que la zircone, l’alumine et les oxydes de pérovskites. Alors que les objectifs de décarbonisation se renforcent à l’échelle mondiale, les fabricants innovent pour réduire l’empreinte environnementale à la fois de l’approvisionnement en matières premières et des opérations de fabrication.

Une tendance notable est la transition vers des voies de synthèse plus écologiques. Des entreprises telles que Saint-Gobain et KYOCERA Corporation investissent dans des fours à faibles émissions et des techniques de frittage alternatives qui diminuent la consommation d’énergie et réduisent les émissions de gaz à effet de serre. Il y a également un accent croissant sur le recyclage des déchets céramiques et l’intégration des sous-produits industriels dans les formulations de membranes, alignant ainsi avec les objectifs de circularité et minimisant les contributions aux décharges.

Sur le plan réglementaire, le resserrement de la Directive sur les émissions industrielles de l’Union Européenne et la mise en œuvre de la nouvelle Réglementation sur l’écoconception pour des produits durables devraient avoir un impact direct sur les producteurs de membranes céramiques opérant ou vendant en Europe. Ces politiques exigent des évaluations de cycle de vie améliorées, des limites plus strictes sur les substances dangereuses, et une responsabilité élargie des producteurs, poussant les entreprises à adopter des chimies plus vertes et des pratiques de chaîne d’approvisionnement transparentes. Cerame-Unie, l’organisme européen de l’industrie céramique, collabore étroitement avec les décideurs politiques pour s’assurer que les nouvelles normes d’utilisation d’énergie, d’émissions et de recyclage soient à la fois ambitieuses et réalisables pour les fabricants de céramiques avancées.

En parallèle, l’Agence de protection de l’environnement des États-Unis déploie des mises à jour des normes nationales d’émission pour les polluants atmosphériques dangereux (NESHAP) pour la fabrication de céramiques, imposant un contrôle plus strict des émissions de particules et de composés volatils. Les principaux producteurs basés aux États-Unis tels que CoorsTek mettent déjà en œuvre des systèmes d’eau en boucle fermée et l’intégration d’énergie renouvelable dans leurs usines pour se conformer de manière proactive aux réglementations anticipées et répondre aux critères de durabilité définis par des clients clés, en particulier dans les secteurs de l’électronique et de l’énergie propre.

En regardant vers l’avenir, les prochaines années verront une convergence de la conformité réglementaire et de la demande du marché pour des solutions durables. Les leaders de l’industrie devraient accélérer la recherche sur des compositions sans plomb et sans terres rares, ainsi que sur des outils numériques pour la surveillance des processus en temps réel afin d’optimiser l’efficacité des ressources. L’évolution du paysage réglementaire continuera de jouer à la fois un rôle de moteur et de référence pour l’innovation dans la fabrication de membranes électroseramiques, garantissant que la durabilité reste au cœur des avancées sectorielles.

Propriété intellectuelle et tendances en matière de brevets

Le paysage de la propriété intellectuelle (PI) et de l’activité en matière de brevets dans le domaine de la fabrication de membranes électroseramiques continue d’évoluer rapidement à mesure que le secteur mûrit et que de nouvelles applications commerciales émergent. Au cours de l’année passée et en regardant vers 2025 et les années suivantes, l’innovation dans la composition des matériaux, les méthodologies de traitement et l’intégration des dispositifs entraîne une augmentation significative des dépôts de brevets et des brevets accordés dans le monde entier.

Une tendance notable est la focalisation croissante sur les méthodes de fabrication évolutives adaptées aux exigences industrielles. Par exemple, des entreprises telles que Noritake Co., Limited et CoorsTek, Inc. ont activement breveté des techniques pour produire des membranes céramiques denses et sans défaut via des méthodes avancées de frittage et de coulage de bandes. Ces brevets englobent souvent non seulement la composition du matériau électroseramique — tel que les oxydes de pérovskite et les conducteurs mixtes ionico-électroniques — mais également des approches innovantes pour la structuration des couches, l’ingénierie interfaciale et l’intégration avec des supports métalliques pour une stabilité mécanique améliorée.

En 2024, l’Office européen des brevets et l’Office américain des brevets et des marques ont enregistré une augmentation constante des demandes liées aux architectures de membranes asymétriques et aux assemblages multicouches hybrides. Ces dépôts reflètent les efforts de R&D concertés tant de la part de fabricants établis que de partenariats entre l’industrie académique visant à surmonter des défis de longue date en matière de flux, de sélectivité et de durabilité à long terme.

Les nouveaux acteurs, tels qu’Ionotec Ltd., contribuent également au paysage des brevets en sécurisant des PI pour des céramiques en verre conductrices de lithium et de sodium, ciblant les marchés de séparation d’énergie et de gaz de prochaine génération. De même, Elcogen a élargi son portefeuille de brevets autour des cellules de membranes céramiques planes pour les applications de piles à hydrogène et d’électrolyse, mettant l’accent sur des étapes de fabrication propriétaires qui améliorent la performance électrochimique et la faisabilité de fabrication.

En regardant vers l’avenir, les prochaines années devraient voir une poursuite de l’accélération de l’activité en matière de brevets, en particulier concernant les techniques de fabrication à haut débit et additive. On anticipe également une augmentation des licences croisées et des collaborations stratégiques, alors que les acteurs majeurs cherchent à équilibrer la protection du savoir-faire de fabrication de base avec le besoin d’interopérabilité et de robustesse de la chaîne d’approvisionnement. Dans l’ensemble, le paysage compétitif des PI souligne le rôle central de l’innovation et de l’optimisation des processus dans le développement de la production de membranes électroseramiques pour un déploiement industriel large.

Perspectives d’avenir : Innovations, opportunités et défis

Alors que la demande mondiale pour des technologies de séparation avancées s’accélère, la fabrication de membranes électroseramiques est prête pour une innovation et une expansion significatives en 2025 et dans les années immédiatement suivantes. Le secteur connaît un investissement accru dans des processus de fabrication évolutifs, avec un accent sur l’amélioration des performances des membranes, de leur durabilité et de leur rentabilité pour des applications industrielles telles que la production d’hydrogène, la capture du carbone et le traitement de l’eau.

Une tendance majeure est l’adoption de la fabrication additive et des techniques de frittage avancées pour produire des membranes avec des microstructures précises. Des entreprises telles que CeramTec explorent des voies de traitement automatisées et un contrôle qualité numérique pour réduire les défauts et assurer la reproductibilité à grande échelle. De même, Noritake Co., Limited a annoncé des initiatives pour affiner les méthodes de coulage de bandes et d’extrusion, facilitant la fabrication de géométries complexes et d’architectures multicouches nécessaires pour les dispositifs électroseramiques de prochaine génération.

L’innovation matérielle reste centrale. Le déploiement de nouvelles compositions de pérovskite et de conducteurs mixtes ionico-électroniques (MIEC) offre une conductivité ionique améliorée et une stabilité chimique, abordant des défis de longue date dans des environnements de fonctionnement agressifs. Par exemple, Fiaxell Sàrl fait progresser des processus évolutifs pour la fabrication de membranes basées sur des céramiques oxydes nouvelles pour des électrolyseurs et des piles à hydrogène à oxyde solide. Pendant ce temps, Elcocat s.r.l. se concentre sur la réduction des coûts en optimisant les chaînes d’approvisionnement en matières premières et en adoptant des méthodes de fabrication à plus basse température.

Malgré ces avancées technologiques, plusieurs défis persistent. Réaliser une fabrication de membranes à grande échelle avec une variation minimale de performance est un défi clé, en particulier pour les applications exigeant une haute pureté et de longues durées de fonctionnement. De plus, l’intégration des membranes électroseramiques dans les systèmes industriels existants nécessite une normalisation rigoureuse et une validation à long terme sur le terrain. Des organisations telles que l’European Power Membranes Association travaillent avec des partenaires industriels pour développer des protocoles d’évaluation des performances et accélérer l’acceptation réglementaire.

En regardant vers l’avenir, les perspectives pour 2025 et au-delà sont empreintes d’un optimisme prudent. La demande croissante d’hydrogène vert et de technologies de décarbonisation devrait stimuler d’autres innovations dans la fabrication de membranes électroseramiques. Les partenariats stratégiques entre fournisseurs de matériaux, développeurs de technologies et utilisateurs finaux sont susceptibles de jouer un rôle clé dans l’augmentation de la production, la réduction des coûts et l’ouverture de nouveaux marchés. La convergence de la fabrication numérique, de la science des matériaux avancée et de la pression du marché en faveur de l’énergie propre positionne les membranes électroseramiques comme une pierre angulaire des technologies durables futures.

Sources et références

- Sasol

- KERAFOL Keramische Folien GmbH

- Nippon Chemical Industrial Co., Ltd.

- Elcowa

- Membranes International Inc.

- Tethon 3D

- 3D Systems

- Pall Corporation

- NGK Insulators, Ltd.

- LiqTech International, Inc.

- Société Fraunhofer

- Hexis AG

- SINTEF

- FUJIFILM Corporation

- KYOCERA Corporation

- Noritake Co., Limited

- Elcogen

- CeramTec

- Fiaxell Sàrl