목차

- 요약: 2025년 및 그 이후의 주요 통찰력

- 전기세라믹 막 기술: 현재 상태 및 최근 혁신

- 새로운 제조 기술: 적층 제조에서 나노공학까지

- 시장 규모 및 2029년까지의 성장 예측

- 주요 업체 및 신규 진입자: 프로필 및 전략적 움직임

- 에너지, 수처리 및 산업 부문에서의 응용

- 공급망 및 원자재: 주요 발전 및 위험

- 지속 가능성 및 규제 환경

- 지식 재산권 및 특허 동향

- 미래 전망: 혁신, 기회 및 도전 과제

- 출처 및 참고 문헌

요약: 2025년 및 그 이후의 주요 통찰력

전기세라믹 막 제조는 에너지, 환경 및 화학 처리 응용에 대한 강력한 솔루션을 찾는 산업에서 특히 고급 재료 공학의 중심에 계속 위치하고 있습니다. 2025년까지 주요 발전은 지속 가능성과 운영 효율성이라는 두 가지 중요 과제로 인해 주도되고 있으며, 확장 가능한 제조와 새로운 에너지 기술과의 통합에 강하게 강조되고 있습니다.

선두 제조업체들은 비용, 내구성, 기능적 성능의 문제를 해결하기 위해 제조 기술을 적극적으로 개선하고 있습니다. 예를 들어, 3M은 고밀도 세라믹 막의 가스 분리 및 이온 전송을 위한 축적 캐스팅 및 등방성 압축에 대한 연구를 가속화하여 이를 가능하게 했습니다. 이러한 방법들은 재현성을 높이고 결함을 줄여 수소 및 산소 발생 시스템에서 대규모 배치를 위한 필수적인 요소가 되고 있습니다.

적층 제조의 발전 또한 이 환경을 재편하고 있습니다. CoorsTek는 복잡한 기하학과 구배 구조를 생산하기 위해 3D 프린팅 및 자동화 레이어링 기술의 채택이 증가하고 있다고 보고하고 있으며, 이로 인해 막 선택성과 기계적 무결성이 향상되고 있습니다. 이러한 전환은 수처리 및 연료 전지와 같은 분야에서 응용 요구에 직접적으로 대응하게 될 것입니다.

재료 혁신은 여전히 우선사항이며, Saint-Gobain과 같은 기업들은 고급 지르코니아, 알루미나 및 페로브스카이트 조성에 집중하고 있습니다. 이러한 재료는 강화된 이온 전도성, 화학적 안정성 및 열 주기 저항성을 위해 조정되어 전기화학적 반응기 및 고체 산화물 시스템에서의 주요 운영 장애물에 대응하고 있습니다.

산업 협력이 점점 더 흔해지고 있으며, 상용화와 표준화 속도를 높이는 것을 목표로 하고 있습니다. 예를 들어, Sasol은 차세대 합성 가스 및 수소 생산 장치에 전기 세라믹 막을 통합하기 위해 막 및 촉매 공급업체와 협력하고 있습니다. 이러한 파트너십은 실험실 규모 혁신을 실제 산업 응용으로 전환하는 속도를 높이고 있습니다.

전기세라믹 막 제조의 전망은 매우 유망합니다. 디지털 공정 모니터링, 지능형 품질 관리 및 고급 재료 발견에 대한 지속적인 투자는 수율을 개선하고 비용을 낮출 것으로 예상됩니다. 기업들은 2027년까지 이러한 결합된 발전이 에너지, 물 및 화학 산업 전반에 걸쳐 보다 널리 채택될 수 있게 할 것이라고 기대하고 있으며, 이는 전 세계적으로 탈탄소화 및 순환 경제 목표를 지원할 것입니다.

전기세라믹 막 기술: 현재 상태 및 최근 혁신

전기세라믹 막 제조는 여전히 빠르게 발전하고 있으며, 규모에 맞는 제조 기술과 재료 공학 모두에서 상당한 진전을 보이고 있습니다. 2025년 현재 산업 및 연구 기관들은 비용 효율적인 생산과 개선된 막 선택성, 이온 전도성 및 내구성을 결합한 전략에 집중하고 있습니다. 제조 환경은 환경, 에너지 및 화학 산업의 수요에 의해 점점 더 형성되고 있으며, 여기서 견고하고 고성능 막이 필수적입니다.

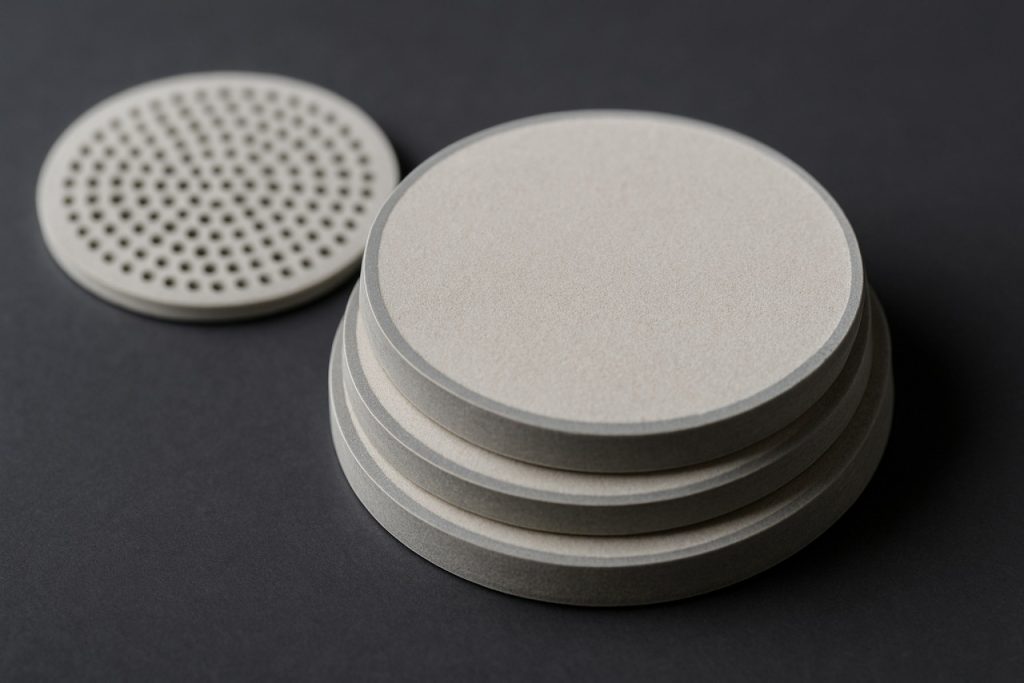

주요 트렌드는 촉매 분리 및 가스 분리 응용에 필수적인 밀도가 높고 결함이 없는 세라믹 층을 제작하기 위한 테이프 캐스팅 및 압출 공정을 정교화하는 것입니다. KERAFOL Keramische Folien GmbH와 같은 회사는 더 얇은 막을 가능하게 하는 테이프 캐스팅 제형을 최적화하여 기계적 안정성과 재현성을 높였습니다. 동시에 스파크 플라즈마 소결 및 마이크로파 소결과 같은 고급 소결 기술의 채택은 가공 온도를 낮추고 결정 경계 엔지니어링을 가능하게 했으며, CoorsTek의 세라믹 막 제품 라인 업데이트에서도 반영되고 있습니다.

재료 혁신은 2025년의 또 다른 추진력이 되고 있습니다. 페로브스카이트 및 플루오라이트 같은 혼합 이온-전자 전도성(MIEC) 산화물의 통합은 전기 세라믹 막의 작동 범위를 확장합니다. Nippon Chemical Industrial Co., Ltd.는 막 응용을 위해 맞춤화된 페로브스카이트 기반 분말을 지속적으로 개발하고 있으며, 이는 고산소 투과성과 화학적 안정성을 지원합니다. 동시에 Elcowa와 같은 제조업체들은 고유한 산업 공정을 위해 성능을 최적화하기 위해 서로 다른 세라믹 상을 결합하여 다층 및 복합막 생산을 향상시키고 있습니다.

자동화 및 디지털화된 제조 작업도 점점 더 중요한 흐름을 나타내고 있습니다. 공정 제어 시스템, 실시간 모니터링 및 데이터 기반 최적화는 배치간 변동성을 줄이고 수율을 개선하고 있으며, Membranes International Inc.의 생산 라인 발전에서도 강조되었습니다. 디지털 트윈 및 시뮬레이션 도구는 제품 개발 주기를 가속하고 공정 병목 문제를 해결하기 위해 점점 더 많이 사용되고 있습니다.

앞으로 산업 관찰자들은 2027–2028년까지 잉크젯 및 전기세라믹 구조의 3D 프린팅과 같은 적층 제조에서의 추가 혁신이 복잡한 아키텍처와 빠른 프로토타입 제작을 가능하게 할 것이라고 기대하고 있습니다. 이러한 혁신은 지속 가능한 원자재 조달 및 재활용 전략과 결합되어 전기세라믹 막의 응용 범위와 경제적 타당성을 확장할 것으로 예상됩니다.

새로운 제조 기술: 적층 제조에서 나노공학까지

전기세라믹 막 제조 환경은 2025년에 빠르게 발전하고 있으며, 이는 고급 제조 공정과 나노공학 전략의 통합에 의해 주도되고 있습니다. 전통적인 제조 경로인 테이프 캐스팅, 압출 및 단축 압출은 가스 분리, 고체 산화물 연료 전지 및 수처리 응용에 필요한 견고한 막을 산업에 제공했습니다. 그러나 최근 몇 년 동안 사용자 맞춤형 고성능 막에 대한 수요를 충족하기 위해 더욱 다재다능하고 정밀한 기술로의 현저한 전환이 이루어졌습니다.

특히 3D 프린팅과 같은 적층 제조가 전기세라믹 막 생산을 위한 혁신적인 접근 방식으로 떠오르고 있습니다. 기업과 연구 그룹은 AM의 능력을 활용하여 전통적인 방법으로는 달성하기 어려운 복잡한 기하학적 구조와 맞춤형 기공 아키텍처를 제작하고 있습니다. 예를 들어, Tethon 3D는 세라믹 3D 프린팅을 전문으로 하며, 전기세라믹 조성에 호환되는 재료와 기술을 제공합니다. 그들의 작업은 신속한 프로토타입 제작과 이온 전도성을 높이고 특정 응용을 위한 선택성을 강화하는 정확하게 제어된 기능을 갖춘 막의 제조를 가능하게 합니다.

나노공학은 또 다른 주요 트렌드로, 조직은 막 성능을 향상시키기 위해 나노 스케일 첨가제, 코팅 및 구조 수정 기술을 사용하고 있습니다. Saint-Gobain은 내구성과 기능 효율성을 높이기 위해 나노 크기 입자와 공학적 인터페이스를 통합한 고급 세라믹 재료를 개발했습니다. 나노구조의 통합은 막의 선택적 수송 특성을 정제할 뿐만 아니라, 화학적 또는 열적 조건이 가혹한 환경에서의 기계적 안정성과 장기 운영과 관련된 문제를 해결합니다.

혼합 제조 접근 방식도 주목받고 있습니다. 예를 들어, 적층 제조와 후처리 기술의 조합, 예를 들어 레이저 소결 또는 원자층 증착을 통해 다층 또는 구배 구조의 전기세라믹 막을 제작할 수 있습니다. 3D Systems와 같은 회사는 세라믹 및 전기세라믹 부품 생산을 지원하기 위해 포트폴리오를 확장하고 있으며, 이는 기능성 세라믹에 대한 디지털 제조로의 더 넓은 산업 전환을 나타냅니다.

앞으로 전기세라믹 막 제조에 대한 전망은 디지털 디자인, 재료 혁신 및 공정 자동화의 융합으로 특징 지어질 것입니다. 장비와 재료 포트폴리오가 계속 확장됨에 따라 더 많은 공급업체가 이 분야에 진입할 것으로 예상되며, 비용을 낮추고 청정 에너지 및 산업 가스 처리와 같은 분야에서 보다 광범위한 채택을 가능하게 할 것입니다. 업계 리더들의 지속적인 R&D는 막 아키텍처와 기능화를 더욱 최적화할 것으로 예상되며, 이는 2025년 및 이후의 차세대 전기세라믹 막의 혁신과 적응력을 위한 기초가 될 것입니다.

시장 규모 및 2029년까지의 성장 예측

전기세라믹 막 제조의 글로벌 시장은 2029년까지 상당한 확장을 위한 준비가 되어 있으며, 이는 수처리, 에너지 및 전자기기와 같은 분야에서 고급 필터링 기술에 대한 수요 증가에 의해 주도되고 있습니다. 2025년 현재 성장은 세라믹 막의 화학적 및 열적 안정성이 폴리머 대안을 초월하기 때문에 더욱 높아지고 있습니다. Koninklijke DSM N.V. (Norit Membrane Technology를 통해) 및 Pall Corporation과 같은 기업들은 다양한 산업 응용을 위해 강력한 전기세라믹 막을 적극적으로 개발하고 상용화하고 있습니다.

최근의 제조 기술 발전—테이프 캐스팅, 압출 및 적층 제조 등이 포함되어—맞춤형 기공 구조와 향상된 이온 전도성을 가진 막으로의 생산을 가능하게 하고 있습니다. NGK Insulators, Ltd.는 세라믹 막 생산의 확대를 지속적으로 보고하고 있으며, 화학 및 환경 산업의 증가된 수요를 인용하고 있습니다. 한편, LiqTech International, Inc.는 몰리브덴 기반 막 모듈의 주문 증가에 대응하기 위해 자동화된 제조 라인에 계속 투자하고 있습니다.

2029년까지의 시장 전망은 높은 단일 자릿수의 연평균 성장률(CAGR)을 나타내며, 아시아 태평양 및 유럽이 생산 능력과 최종 시장 소비 모두에서 주도하고 있습니다. 중국의 확장은 특히 주목할 만하며, Nano Science & Technology Co., Ltd.와 같은 제조업체는 엄격한 물 재사용 규정 및 산업 폐수 처리 요구에 대응하기 위해 생산 능력을 높이고 있습니다. 유럽에서는 KERAFOL Keramische Folien GmbH & Co. KG가 고순도 및 에너지 효율적 공정을 위한 막으로 상품을 강화하고 있습니다.

전기세라믹 막은 또한 수소 생산, 고체 산화물 연료 전지 및 가스 분리에서 점점 더 많이 사용되고 있으며, 이는 시장 성장 동력을 더욱 다양화하고 있습니다. 예를 들어, Ionics, Incorporated는 에너지 부문 이해 관계자와 협력하여 녹색 수소 프로젝트에 세라믹 막을 배치하고 있습니다. 또한 EU 및 아시아의 정부 지원 이니셔티브와 민관 파트너십은 R&D 자금 조달 및 인프라 투자 증가를 기대하게 하며, 이는 제조 공정 및 규모 확대의 혁신을 촉진할 것입니다.

요약하면, 현재 데이터에 따르면 주요 제조업체 및 산업 기관의 통계는 기술 혁신, 규제 동인 및 지속 가능한 산업 솔루션에 대한 증가하는 필요에 의해 지원되는 전기세라믹 막 제조 시장의 강력한 확장을 나타냅니다.

주요 업체 및 신규 진입자: 프로필 및 전략적 움직임

2025년 전기세라믹 막 제조 부문에서는 주요 업체들이 입지를 강화하고 혁신적인 신규 진입자들이 경쟁 환경을 광범위하게 확대하고 있는 중요한 활동을 목격하고 있습니다. 이러한 역동성은 특히 수소 분리, 가스 정화 및 고체 산화물 연료 전지 등 에너지, 환경 및 산업 응용의 고성능 막에 대한 수요 증가에 의해 촉발되고 있습니다.

기존 기업

- KERAFOL Keramische Folien GmbH는 독일에 본사를 두고 있으며, 플랫 시트형 및 튜브형 포맷 모두에서 세라믹 막의 주요 제조업체입니다. 그들의 지속적인 R&D는 가스 분리 및 여과를 위한 고온 안정적인 견고한 막의 상용화로 이어졌으며, 최근에는 유럽 및 아시아에서 증가하는 수요를 충족하기 위해 생산 라인의 규모 확대에 투자하고 있습니다.

- 일본의 NGK Insulators, Ltd.는 글로벌 리더로서 세라믹 분야 전문 지식을 활용하고 있습니다. 2025년에는 산업 탈탄소화 프로젝트 및 파일럿 규모의 수소 생산 시설을 목표로 한 차세대 튜브형 산소 투과 막을 포함하여 제품 포트폴리오를 확장했습니다. NGK의 전력 회사 및 화학 제조업체와의 전략적 협력은 가까운 시일 내에 상업 규모의 시연 플랜트를 낳을 것으로 기대됩니다.

- 미국에 본사를 둔 Ionics, Incorporated는 물 처리 분야를 넘어 고급 가스 분리 세라믹 막에 초점을 확대했습니다. 최근의 프로세스 엔지니어링 회사와의 합작 투자로 탄소 포집 및 블루 수소 응용을 위한 막 모듈 제조를 확대할 계획입니다.

신규 진입자 및 전략적 움직임

- 네덜란드의 HyGear는 가스 생성에 집중하던 중 2024년 말 “HyPERM”을 출시하며 전기세라믹 막 시장에 진입했습니다. 이 특허받은 막 기술은 분산형 수소 생산 및 정화를 목표로 하며, 2025년에 유럽 산업 가스 공급사와 파일럿 설치를 발표했습니다.

- Fraunhofer Society (독일)는 협력 산업 플랫폼을 통해 확장 가능한 제조 공정을 진전시키고 있습니다. 세라믹 막을 위한 적층 제조에 대한 그들의 초점은 스핀오프 및 파트너십을 유치하고 있으며 2025-2026년에 시연 프로젝트가 예정되어 있습니다.

- CoorsTek, Inc. (미국)은 2025년에 전기세라믹 막 전담 부서를 설립할 계획을 발표했으며, 이는 악조건의 작업 환경을 위한 신규 재료 개발을 위해 기존 세라믹 전문 지식을 활용하는 것입니다. 그들의 화학 공정 산업과의 협력은 신속한 기술 이전 및 상용화에 대한 약속을 나타냅니다.

앞으로도 지속적인 투자와 전략적 동맹은 전기세라믹 막 제조에서의 지속적인 성장과 기술 발전을 시사합니다. 주요 플레이어들이 생산 능력을 확대하고 신규 진입자들이 파괴적 기술을 도입함에 따라 이 부문은 청정 에너지 및 산업 탈탄소화 시장 전반에서 가속화된 배치에 대비하고 있습니다.

에너지, 수처리 및 산업 부문에서의 응용

전기세라믹 막 제조는 2025년에 진전을 보였으며, 이는 에너지, 수처리 및 산업 응용에서의 강력한 솔루션에 대한 긴급한 수요에 의해 촉발된 것입니다. 이 막들은 일반적으로 페로브스카이트 계 산화물, 이트륨 안정화 지르코니아 및 도핑된 세리아와 같은 재료로 구성되어 있으며, 그들의 안정성, 선택성 및 이온 전도성으로 인해 귀중하게 여겨집니다. 제조 과정은 분말 합성, 테이프 캐스팅, 스크린 인쇄 및 소결을 포괄하며, 더 많은 자동화, 공정 제어 및 지속 가능한 재료 조달로의 전환이 이루어지고 있습니다.

에너지 분야에서 전기세라믹 막은 고체 산화물 연료 전지(SOFC) 및 산소 분리 장치의 개발에 점점 더 중심적인 역할을 맡고 있습니다. Norcatec 및 Hexis AG와 같은 기업들은 SOFC의 내구성과 효율성을 높이는 조밀하고 얇은 세라믹 전해질을 생산하기 위해 제조 기술을 개선했습니다. 최근 데이터에 따르면 멀티 레이어 공동 소결—막 및 전극 층을 동시에 제작하는 방법—은 생산 시간을 줄이면서 인터페이스 품질을 개선하여 상업 규모의 배치에 중요한 요소입니다.

수처리의 경우, 선택적 이온 수송과 오염에 대한 저항력을 갖춘 막에 대한 수요가 결함 공학 및 복합 구조에 대한 연구를 촉진하고 있습니다. NGK Insulators는 조정된 기공 구조를 가진 세라믹 막의 제조에 대한 진전을 보고하였으며, 해수 담수화 및 산업 폐수 재사용을 위해 독점적인 압출 및 소결 공정을 활용하고 있습니다.

산업 가스 분리 및 화학 처리 분야에서 전기세라믹 막은 고온 수소 생산, 암모니아 합성 및 이산화탄소 분리에 채택되고 있습니다. Fraunhofer Society와 SINTEF는 실험실 규모의 제조에서 파일럿 라인으로 이동하기 위해 제조 파트너와 협력하고 있으며, 스파크 플라즈마 소결 및 적층 제조와 같은 고급 방법을 사용하고 있습니다. 이러한 접근 방식은 선택성과 확산률에 직접 영향을 미치는 미세 구조, 밀도 및 막 두께에 대한 정밀한 제어를 가능하게 합니다.

앞으로 전기세라믹 막 제조의 전망은 디지털 제조 및 인라인 품질 관리 시스템의 통합으로 특징지어질 것입니다. 업계 리더들은 자동화 및 재료 최적화를 통해 추가 비용 절감을 기대하고 있으며, 가혹한 환경과 더 긴 수명을 위해 맞춤형 막을 개발하고 있습니다. 생산은 탈탄소화된 에너지 및 순환 수 시스템의 증가하는 필요를 충족하기 위해 확대되고 있으며, 산업 기업과 R&D 기관 간의 파트너십은 차세대 전기세라믹 막의 상용화 및 배치를 가속화 할 것으로 예상됩니다.

공급망 및 원자재: 주요 발전 및 위험

전기세라믹 막 제조는 고체 산화물 연료 전지(SOFC), 가스 분리 및 전기화학 반응기와 같은 응용에 있어 핵심 기술로, 2025년 현재 공급망과 원자재 조달에서 빠른 변화가 진행되고 있습니다. 전기세라믹 막은 일반적으로 페로브스카이트 계 산화물, 특히 랜타넘 스트론튬 코발트 페라이트(LSCF) 및 이트륨-안정화 지르코니아(YSZ)와 같은 고급 산화물 재료를 사용합니다. 청정 에너지 이니셔티브와 수소 경제의 지속적인 확장은 이러한 특수 세라믹에 대한 강력한 수요를 촉발하고 있으며, 고순도 희귀금속 및 전이 금속에 대한 공급망의 압박을 증가시키고 있습니다.

재료 시장의 주요 기업인 Tosoh Corporation 및 Saint-Gobain은 지르코니아 분말 및 희토류 안정화 산화물에 대한 주문 증가를 보고했습니다. FUJIFILM Corporation 또한 이 수요에 대응하기 위해 세라믹 재료 포트폴리오를 확장하고 있습니다. 공급망은 특히 이트륨, 랜타넘, 코발트와 같은 원자재에 대한 지정학적 변화에 매우 민감하며, 이러한 원자재는 주로 중국 및 콩고 민주 공화국과 같은 몇몇 국가에서 채굴 및 가공됩니다. 이러한 의존도는 회사들이 대체 조달 전략과 재활용 이니셔티브를 탐색하도록 촉진했습니다.

공급 위험을 해결하기 위해 제조업체들은 지역화 및 다양화된 조달에 투자하기 시작했습니다. 예를 들어, Solvay는 전자 폐기물에서 희귀 원소를 재활용하기 위한 노력을 발표했으며, 주요 광업 활동을 보충하는 것을 목표로 하고 있습니다. 동시에 3M은 원자재 강도와 폐기물을 줄이기 위해 세라믹 제조 공정을 최적화하여 공급망의 회복력을 높이고 있습니다.

그럼에도 불구하고, 지속적인 도전 과제가 남아 있습니다. 글로벌 물류 혼잡—운송 병목 및 지속적인 무역 긴장으로 악화된—는 고순도 산화물의 안정적인 공급에 여전히 영향을 미치고 있습니다. 중요한 산화물에 대한 가격 변동성이 2024년에서 2025년까지 보고되어, 전기세라믹 막의 생산 비용이 증가하고 있습니다. 이에 대응하여 KYOCERA Corporation와 같은 업계 리더들은 공급 제약 요소가 적은 대체 세라믹 조성에 대한 R&D에 적극 투자하고 있습니다.

앞으로 이 부문은 몇 년 안에 공급망 위험을 완화하기 위해 순환 경제 모델 및 수직 통합으로 점진적인 전환이 이루어질 것으로 예상됩니다. 원자재 공급업체, 막 제조업체 및 최종 사용자 간의 파트너십이 심화할 것으로 예상되며, 지속 가능성과 공급 보안이 주요 동력이 될 것입니다.

지속 가능성 및 규제 환경

2025년 전기세라믹 막 제조에 대한 지속 가능성 및 규제 환경은 엄격한 환경 명령 및 순환 경제 원칙에 대한 산업의 약속 증가에 의해 빠르게 진화하고 있습니다. 전기세라믹 막의 제조는 수처리, 연료 전지 및 가스 분리와 같은 분야에서 필수적이며, 고온 공정과 지르코니아, 알루미나 및 페로브스카이트 산화물과 같은 희귀 또는 에너지원 재료의 사용이 수반됩니다. 전 세계적으로 탈탄소화 목표가 심화됨에 따라 제조업체들은 원자재 조달 및 제조 운영 모두의 환경 영향을 줄이기 위해 혁신하고 있습니다.

한 가지 주목할 만한 트렌드는 더 친환경적인 합성 경로로의 전환입니다. Saint-Gobain 및 KYOCERA Corporation과 같은 기업들은 에너지 소비를 줄이고 온실가스 배출을 억제하는 저배출 노로와 대체 소결 기술에 투자하고 있습니다. 또한 세라믹 폐기물 재활용 및 산업 부산물을 막 제형에 통합하는 데 대한 강조가 증가하고 있으며, 이는 순환 경제 목표에 부합하고 매립 기여도를 최소화하고 있습니다.

규제 측면에서는 유럽연합의 산업 배출 지침 강화 및 새로운 지속 가능한 제품에 대한 에코디자인 규정의 시행이 유럽에서 운영 중인 세라믹 막 생산업체에 직접적인 영향을 미칠 것으로 보고되고 있습니다. 이러한 정책은 삶의 주기 평가 강화, 위험 물질에 대한 엄격한 한계 및 생산자의 책임 연장 등을 요구하고 있으며, 이는 기업들이 친환경 화학 물질과 투명한 공급망 관행을 채택하도록 촉구하고 있습니다. 유럽 세라믹 산업 기관인 Cerame-Unie는 새로운 에너지 사용, 배출 및 재활용 기준이 첨단 세라믹 제조업체에 대해 포부가 있으며 실행 가능한 것이 되도록 정책 입안자와 긴밀히 협력하고 있습니다.

또한, 미국 환경 보호청은 세라믹 제조를 위한 유해 공기 오염물질(NESHAP)의 국가 배출 기준 업데이트를 진행하고 있으며, 입자 및 휘발성 배출물에 대한 엄격한 통제를 요구하고 있습니다. CoorsTek와 같은 주요 미국 제조업체들은 이미 예상 규정을 준수하고, 특히 전자 및 청정 에너지 부문에서 주요 고객이 설정한 지속 가능성 기준을 충족하기 위해 자발적으로 폐쇄 루프 수水 시스템과 재생 에너지 통합을 파일럿 하고 있습니다.

앞으로 몇 년 동안 규제 준수와 지속 가능한 솔루션에 대한 시장 수요의 융합이 이루어질 것입니다. 업계 리더들은 무연 및 희토류 없는 조성물에 대한 연구를 가속화하고, 자원 효율성을 최적화하기 위해 실시간 공정 모니터링을 위한 디지털 도구를 도입할 것으로 기대됩니다. 규제 환경의 진화는 전기세라믹 막 제조에서 혁신의 원동력과 기준으로 계속 작용하여 지속 가능성이 이 부문의 발전 핵심이 될 것입니다.

지식 재산권 및 특허 동향

전기세라믹 막 제조 분야에서의 지식재산권(IP) 및 특허 활동은 부문이 성숙해지고 새로운 상업적 응용이 등장함에 따라 빠르게 발전하고 있습니다. 지난 1년 동안 및 2025년과 그 이후를 바라보며, 재료 조성, 가공 방법론 및 장치 통합의 혁신이 전 세계적으로 특허 출원 및 부여된 특허의 급증을 유도하고 있습니다.

주목할 만한 트렌드는 산업 요구 사항에 맞춘 대규모 제조 방법에 대한 집중 증가입니다. 예를 들어, Noritake Co., Limited 및 CoorsTek, Inc.와 같은 회사는 고급 소결 및 테이프 캐스팅 방법을 통해 조밀하고 결함 없는 세라믹 막을 생산하는 기술을 적극적으로 특허하고 있습니다. 이러한 특허는 전기세라믹 재료의 조성—예를 들면 페로브스카이트 산화물 및 혼합 이온-전자 전도체—뿐만 아니라 미세 구조, 인터페이스 엔지니어링 및 기계적 안정성을 향상시키기 위한 금속 지지체 통합을 위한 혁신적 접근 방식도 포함하고 있습니다.

2024년, 유럽 특허청과 미국 특허 상표청은 비대칭 막 아키텍처 및 하이브리드 다층 조립체와 관련된 출원의 꾸준한 증가를 등록했습니다. 이러한 출원은 선택성, 장기 내구성 및 유량에 대한 오랜 문제를 극복하고자 하는 기존 제조업체 및 학계-산업 파트너십의 긴밀한 R&D 노력을 반영합니다.

Ionotec Ltd.와 같은 신흥 플레이어들도 차세대 에너지 및 가스 분리 시장을 겨냥한 새로운 리튬 및 나트륨 이온 전도 유리 세라믹에 대한 IP 확보를 통해 특허 환경에 기여하고 있습니다. 유사하게, Elcogen는 고체 산화물 연료 전지 및 전기 분해 응용을 위한 평면 세라믹 막 셀에 관한 특허 포트폴리오를 확장하여 전기화학적 성능 및 제조 가능성을 향상시키는 특허 제조 단계를 강조하고 있습니다.

앞으로 몇 년간 높은 처리량 및 적층 제조 기술과 관련된 특허 활동의 지속적인 가속도가 예상됩니다. 또한, 선도적인 플레이어들은 핵심 제조 노하우 보호와 상호 운용성 및 공급망 강건성을 위한 필요성을 균형 있게 다루기 위해 크로스 라이선싱 및 전략적 협력의 증가를 예상합니다. 전반적으로 경쟁적인 IP 환경은 전기세라믹 막 생산의 산업 확장을 위한 혁신 및 공정 최적화의 중심 역할을 강조합니다.

미래 전망: 혁신, 기회 및 도전 과제

고급 분리 기술에 대한 글로벌 수요가 증가함에 따라 2025년과 그 이후 몇 년 동안 전기세라믹 막 제조는 상당한 혁신과 확장을 위한 준비가 되어 있습니다. 이 부문에서는 수소 생산, 탄소 포집 및 수처리와 같은 산업 응용을 위한 막 성능, 내구성 및 비용 효율성을 향상시키는 데 중점을 두고 확장 가능한 제조 공정에 대한 투자가 증가하고 있습니다.

주요 트렌드는 정밀한 마이크로 구조를 갖춘 막을 생산하기 위해 적층 제조 및 고급 소결 기술의 채택입니다. CeramTec와 같은 기업들은 결함을 줄이고 대규모에서 재현성을 보장하기 위해 자동화된 처리 경로 및 디지털 품질 관리를 탐색하고 있습니다. 유사하게 Noritake Co., Limited는 차세대 전기세라믹 장치에 필요한 복잡한 기하학적 구조 및 다층 아키텍처의 제조를 용이하게 하기 위해 테이프 캐스팅 및 압출 방법을 개선하는 이니셔티브를 발표했습니다.

재료 혁신은 여전히 중심입니다. 새로운 페로브스카이트 및 혼합 이온-전자 전도성(MIEC) 조성의 배치는 고온 작업 환경의 오랜 과제를 해결하는 향상된 이온 전도성과 화학적 안정성을 제공합니다. 예를 들어, Fiaxell Sàrl는 고체 산화물 전해조 및 연료 전지를 위한 혁신적인 산화물 세라믹 기반의 막 제조를 위한 확장 가능한 공정을 발전시키고 있습니다. 한편, Elcocat s.r.l.는 원자재 공급망을 최적화하고 낮은 온도의 제조 경로를 채택하여 비용 절감을 주안점으로 두고 있습니다.

이러한 기술 발전에도 불구하고 여러 과제가 지속되고 있습니다. 성능의 변동을 최소화하면서 일관된 대형 막 제조를 달성하는 것은 고순도 및 긴 운영 수명이 필요한 응용에 특히 중요한 장애물입니다. 또한, 전기세라믹 막을 기존 산업 시스템에 통합하기 위해서는 엄격한 표준화 및 장기간 필드 검증이 필요합니다. 유럽 전력 막 협회와 같은 조직들은 산업 파트너와 협력하여 성능 벤치마킹 프로토콜을 개발하고 규제 수용을 가속화하는 작업을 진행하고 있습니다.

앞으로의 전망은 조심스러운 낙관주의로 전망되고 있습니다. 녹색 수소 및 탈탄소화 기술에 대한 수요 증가는 전기세라믹 막 제조의 추가 혁신을 유도할 것으로 예상됩니다. 재료 공급업체, 기술 개발자 및 최종 사용자 간의 전략적 파트너십은 생산 규모 확대, 비용 절감 및 새로운 시장 개방에서 중요한 역할을 할 것입니다. 디지털 제조, 고급 재료 과학 및 청정 에너지 부문에서의 시장 수요의 융합은 전기세라믹 막을 미래의 지속 가능 기술의 초석으로 자리매김할 것입니다.

출처 및 참고 문헌

- Sasol

- KERAFOL Keramische Folien GmbH

- Nippon Chemical Industrial Co., Ltd.

- Elcowa

- Membranes International Inc.

- Tethon 3D

- 3D Systems

- Pall Corporation

- NGK Insulators, Ltd.

- LiqTech International, Inc.

- Fraunhofer Society

- Hexis AG

- SINTEF

- FUJIFILM Corporation

- KYOCERA Corporation

- Noritake Co., Limited

- Elcogen

- CeramTec

- Fiaxell Sàrl